После уплотнения и удаления излишков смеси в верхней опоке, а также изготовления вентиляционных каналов, ударяя деревянным молотком по подъему, расталкивают модели чаши и стояка и извлекают их из формы. Затем форму раскрывают, поворачивая при этом верхнюю полуформу на 180° и устанавливают ее рядом с нижней. После этого осуществляют извлечение моделей из полуформ и отделку формы. Для этсго кисточкой удаляется разделительный песок, а в модель ввертывают или забивают подъем 13 (рис.4.8, д). Края полуформы вокруг модели слегка смачивают водой. Перед извлечением модель расталкивают ударами молотка по подъему 13, при этом осторожно поднимают модель из формы, сохраняя вертикальное положение подъема и модели. Таким же образом извлекают модели питателей и шлакоуловителя. Небольшие модели извлекают вручную, крупные — краном или специальными подъемными приспособлениями.

После

аккуратного извлечения моделей приступают к отделке формы, т.е. исправлению повреждений,

пришпиливанию, окраске. Поврежденные места формы исправляют гладилками,

ложечками, ланцетами, крючками и т.д. Для повышения прочности исправленные и

другие ослабленные места формы укрепляют шпильками, имеющими длину 70-100 мм и

устанавливаемыми на расстоянии 60-100 мм друг от друга. Следует также пришпили

вать каналы литниковои системы в углах и местах поворота, выступающие части и

болваны формы, о которые ударяется при заливке струя расплава. Пришпиливают

также большие горизонтальные поверхности при толщине тела отливки свыше 30 мм

и те места формы, где возможны размывы поверхностей расплавом, образование

пригара и ужимин. В местах возможного скопления газов (бобышки, ребра и т.д.)

душником выполняют сквозные каналы изнутри через полость формы. В знаковых частях

формы для отвода газов также накалывают изнутри диаметром 5-10 мм.

После исправления повреждений и пришпиливания поверхность формы, изготовленной по- сырому, припиливают порошкообразным гранитом, молотым углем, маршалитом, тальком. Иногда поверхность сырой формы окрашивают пульверизатором жидкой упрочняющей краской на основе патоки или сульфитно- дрожжевой бражки. При формовке по-сухому поверхность формы не пришпиливают, а окрашивают противопригарными красками, после чего их подвергают общей или поверхностной сушке.

|

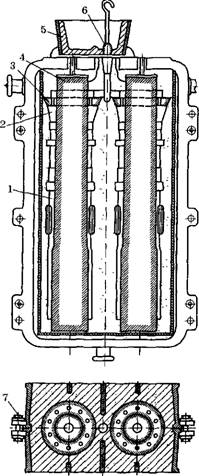

Рис.4.9. Форма для изготовления гильзы, выполненная в двух опоках по разъемной модели и установленная вертикально для заливки: 1 — полость литейной формы; 2 — прибыль; 3 — литниковый стержень; 4 — центровой стержень; 5 — литниковая чаша; 6 — пробка; 7 — крепежные болты |

Для предотвращения ухода расплава из формы при

заливке на плоскости разъема формы наносят риски (вокруг отпечатка модели на

расстоянии 50-70 мм от нее). При заливке металла в сухие или крупные сырые

формы на плоскость разъема формы укладывают специальные шнуры, изготавливаемые

из асбеста, нигрола и древесной или торфяной крошки.

После отделки в знаковую часть нижней полуформы устанавливают стержень 14 (рис.4.8, е) и с помощью штырей 12 верхняя полуформа 7 укладывается на нижнюю 4, а их скрепление осуществляется с помощью скоб, струбцин либо путем установки на верхнюю поверхность формы заранее рассчитанного груза.

Многие отливки, например цилиндры, гильзы, втулки, барабаны, прокатные валки и др., необходимо заливать в вертикальном положении. Это требование связано с тем, что вертикальная заливка позволяет получить равномерную структуру и качество всей поверхности отливок. Кроме того, при таком положении более удобно осуществлять питание отливок расплавом через верхнюю прибыль. Однако изготовление форм в вертикальном положении иногда технически выполнить весьма затруднительно, т.к. необходимы высокие или сборные опоки, зачастую с несколькими разъемами. В таких случаях формовку производят обычным способом, в двух опоках по разъемным моделям, а после сборки форму устанавливают вертикально в положение для заливки (рис.4.9).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.