возможность использования песчано-глинистых

смесей или специальных смесей с повышенной прочностью до 0,2 МПа, а также 12

Зак 2456

облицовочных малопрочных жидкостекольных смесей. Колебания физико-механических

свойств смесей, имеющие место в условиях заводов, практически не влияют на

процесс формообразования;

возможность применения деревянных моделей, используемых для встряхивания, с некоторым упрочнением для средних и крупных моделей.

Улучшение технологических параметров литейной формы оказывает соответственно положительное влияние на качество отливок. Отливки получаются с повышенной геометрической точностью, имеют стабильное поле рассеивания размеров. Снижается брак по таким причинам, как раздутие, ужимины, размыв форм и др.

Импульсный способ формообразования позволяет также улучшать санитарно-гигиенические условия труда за счет полного устранения ручного труда, вибрации и шума, повышать культуру производства на формовочном участке.

При импульсной формовке уплотнение смеси может осуществляться двумя способами: пневмоимпульсным и газоимпульс - ным (взрывным). И в одном и в другом случае основным рабочим органом формовочной машины является импульсная головка.

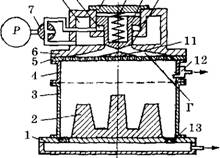

В пневмоимпульсных машинах она представляет собой (рис.5.18) корпус 6 с клапаном 10 внутри и крышкой 8. В нижней

части корпуса 6 размещен рассекатель воздуха 5, представляющий собой решетку с большим числом отверстий диаметром 5-8 мм. Импульсная головка устанавливается на заполненную формовочной смесью опоку 3 с наполнительной рамкой 4, расположенных на подмодельной плите 1 с моделью 2.

|

А Б 8 9 10 В |

|

Рис.5.18. Схема пневмоимпульсного уплотнения формы |

В исходном положении клапан 10 прижат пружиной

9 к седлу клапана, выпускное отверстие В перекрыто. Процесс формовки начинается

с заполнения полости А сжатым воздухом, поступающим из ресивера Р через

распределитель 7. После достижения в полости А заданного давления (7- 10 МПа)

с помощью распределителя 7 происходит соединение ее с полостью Б и сжатый

воздух быстро поднимает клапан 10, открывая выхлопное отверстие В. Сжатый

воздух вначале заполняет полость Г рассекателя 5, а затем, проходя через его

отверстия, равномерным потоком направляется на смесь. Дефлектор 11 способствует

равномерному распределению потока воздуха, выходя

щего из отверстия В, в полости Г рассекателя 5. Отработанный воздух,

находящийся в наполнительной рамке 4, удаляется в атмосферу через специальный

клапан 12, выполненной у нижнего фланца рамки.

Воздух, прошедший через слой формовочной смеси удаляется из опоки через венты 13, расположенные в подмодельной плите. Длительность процесса 1-3 с.

Главными параметрами пневмоимпульсной головки являются: давление воздуха ро в ресивере и его объем Vq, площадь Fq выпускного отверстия, площадь сечения Fp, объем Vp и конструкция рассекателя. В соответствии с рекомендациями Г.А.Гейдебрехова и С.Н.Козлова в установках высокого давления используется сжатый воздух под давлением р0 = 7-10 МПа, в установках низкого давления — 0,6-0,7 МПа. Соответственно для импульсных головок высокого давления соотношение Fp/F0 > 2,4; Vp/V0 < 0,47, а для головок низкого давления Fp/F0 > 1,5; Vp/V0 < 0,034.

Механизм уплотнения смеси в опоке под влиянием кратковременного пневмоимпульса высокого давления заключается в том, что каждая песчинка поверхностного слоя под давлением молекул газа действует на нижележащие песчинки подобно микроплунжеру — возникает волна сжатия. Через скелет смеси давление с большим ускорением передается все более глубоким слоям. В результате происходит перемещение с большим ускорением слоев смеси в сторону модельной плиты. При встрече с моделью или модельной плитой смесь резко тормозится и уплотняется под действием давления вышележащих слоев. Верхние же слои уплотняются несколько хуже. Тем не менее одним из преимуществ пневмоимпульсного способа уплотнения литейных форм является достаточно высокая равномерность уплотнения смеси по высоте опоки: твердость формы со стороны модели составляет 90-95 ед., а контрлада — 70-80 ед. К другим преимуществам следует отнести высокую производительность и универсальность процесса. Недостатки — повышенный расход воздуха, значительный шум, необходимость использования специальных компрессора и ресивера высокого давления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.