|

|

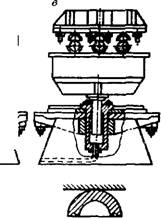

Рис.6.25. Изготовление стержней на прессовой машине

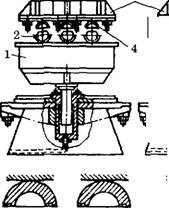

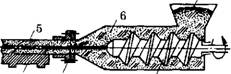

В массовом и серийном производстве (например, при изготовлении литых траков), когда требуются стержни постоянного профиля (цилиндрические, овальные, прямоугольные, многогранные и др.), применяют прессование стержней на мундштучных машинах (рис.6.26). Смесь 6 ленточным транспортером либо иным доступным способом подается в приемную емкость 1 и шнеком 2, получающим вращение от электродвигателя или от ручного привода, выжимается в сменный мундштук 3, которым осуществляется формообразование стержня. Для образования вентиляционного канала на конце шнека укреплена игла. Стержень 5 выдается на 1 сушильную плиту 4.

|

|

|

|

|

3 2 |

|

Рис.6.26. Схема стержневой мундштучной машины |

|

К двигателю |

По мере заполнения плиты стержень отрезают и направляют

на сушку. Производительность машины 10-12 м/ч при ручном приводе и до 30-40

м/ч при электроприводе.

В современных литейных цехах большое распространение получили стержни, изготавливаемые из песчано-смоляных смесей, отверждаемых в оснастке. Более подробно технологические процессы механизированного и автоматического изготовления таких стержней описаны в гл.7.

6.6. тепловая сушка форм и стержней

Основной целью процесса сушки является удаление влаги из форм и стержней для придания им повышенной прочности и газопроницаемости, а также для уменьшения газотворной способности. Процесс сушки зачастую удлиняет производственный цикл изготовления форм и стержней, повышает его энергоемкость. В связи с этим сушку следует применять только в тех случаях, когда без этого не обеспечивается высокое качество отливок. В настоящее время для изготовления форм и стержней широко применяют химически твердеющие смеси. При этом отпадает необходимость в операциях сушки, а применяется лишь поверхностная подсушка слоя, покрытого противопригарной краской.

В литейном производстве под сушкой понимают тепловую обработку форм и стержней, при которой наряду с удалением влаги происходят и физико-химические процессы, которые условно можно разделить на два периода.

В начальный период преобладают процессы испарения влаги с поверхности высушиваемого материала; диффузия влаги к поверхности материала в этот период несущественна. Во второй период скорость удаления влаги из материала определяется в основном скоростью диффузии влаги из глубинных слоев высушиваемого материала к поверхности. Относительная продолжительность каждого из периодов зависит от начальной влажности материала. Для материалов влажностью 4-8% продолжительность первого периода практически равна нулю.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.