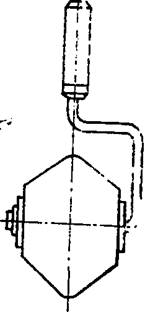

Рис. 41. Уплотняюще-калибрующий валик

Напыленную массу уплотняют за счет ручной прикатки с помощью уплотняюще-калибрующих валиков (рис. 41). Форма и размеры уплотняюще-калибрующих валиков должны соответствовать форме и размерам приформованных угольников, т. е. для каждого типоразмера угольника назначается свой уплотняюще-калибрующий валик. При уплотнении напыленного слоя валик следует прокатывать по нему возвратно-поступательно до полной пропитки стекловолокна связующим. При исправной работе напылительной установки не требуется значительных усилий во время прикатки. В случае затрудненной прикатки (стекловолокно плохо пропитывается связующим), необходимо проверить равномерность смачивания стекловолокна связующим и их соотношение.

Если после прикатки валиком в вершине угла остается не-уплотненная полоса, производят дополнительное напыление в количестве, обеспечивающем соприкосновение валика с поверхностью напыленного материала.

При напыленно-формованном соединении после изготовления напыленного угольника его поверхность обезжиривают и на нее методом контактного формования наносят необходимое по чертежу количество слоев стеклоткани в соответствии с требованиями технологического процесса изготовления формованных соединений.

Формованно-крепежные соединения. Технологический процесс изготовления этого соединения выполняют в следующей последовательности:

— подготавливают (зачищают) кромки металлической конструкции для приформовки;

— подготавливают кромки стеклопластиковой конструкции путем снятия ступенек на кромках (с обеих сторон соединяемой конструкции);

— сдают подготовленную поверхность техническому контролю;

— производят сборку соединяемых конструкций;

— сдают собранные конструкции техническому контролю;

— обезжиривают поверхность под приформовку соединительного элемента;

— сдают обезжиренную поверхность техническому контролю;

— производят приформовку соединительного элемента;

— сдают приформовку техническому контролю;

— выдерживают соединительный элемент до полимеризации;

— производят операции подготовки поверхности, обезжиривания, приформовки соединительного элемента и его полимеризации с другой стороны соединяемых конструкций;

— размечают места установки крепежных деталей и контролируют качество разметки;

— сверлят отверстия в пакете металл—стеклопластик;

— сдают техническому контролю просветленные отверстия;

— обезжиривают крепежные детали;

— контролируют качество обезжиривания;

— обезжиривают район соединения, по которому будет наноситься герметизирующий или стопорящий состав;

— контролируют качество обезжиривания;

— производят сборку болтового соединения с одновременной его герметизацией и стопорением;

— производят контроль герметизации соединения с помощью люминесцентного способа или надувом воздуха;

— подготавливают соединение к сдаче техническому контролю;

— сдают соединение техническому контролю.

Зачистку кромок металлической конструкции производят с помощью ручного дробеструйного пистолета ПД-1, ПД-1М или аппарата АД-1, используя дробь ДЧК 0,8—1,5. Допускается местная зачистка металла металлическими щетками или шлифовальной электрокорундовой шкуркой зернистостью 50—80. После очистки поверхность следует протереть ветошью или волосяными щетками. Поверхность металлических деталей перед заформовкой должна быть зачищена не ранее чем за 5 сут. Поверхность, очищенную от окалины, ржавчины и других загрязнений, за 1 или 2 ч перед приформовкой необходимо обезжирить.

При монтаже металлической планки ее отклонение от наружной поверхности стеклопластиковой конструкции не должно превышать 1°. Такое ее положение должно обеспечиваться использованием специального приспособления.

Сверление отверстий под болты в пакете металл—стеклопластик производят ручными пневматическими сверлильными машинками (с местным отсосом пыли и стружек).

Обезжиривание металлических поверхностей и крепежных деталей надо производить в бензине БР-1 не менее чем 2 раза с интервалом в 20 мин.

Подготовка соединения к сдаче техническому контролю включает проведение следующих операций: осмотр и проверку соответствия элементов соединения размерам по чертежу; проверку наличия и правильности установки крепежа; зачистку поверхности и снятие заусенцев; ликвидацию мелких дефектов.

Болтовые соединения. Технологический процесс изготовления болтовых соединений выполняют в следующей последовательности:

— подготавливают контактные поверхности соединяемой конструкции из стеклопластика;

— контролируют качество подготовки контактных поверхностей соединяемых конструкций из стеклопластика;

— подготавливают контактные поверхности соединительных и соединяемых элементов из металла;

— размечают места сверления отверстий под болты на одной из соединяемых конструкций или на накладке;

— контролируют качество разметки;

— сверлят отверстия в металлическом элементе, а при его отсутствии в одной из стеклопластиковых конструкций;

— контролируют качество сверления;

— контролируют качество крепежных деталей;

— контролируют качество компонентов стопорящего состава герметизирующего состава для непроницаемых соединений);

— обезжиривают крепежные детали;

— контролируют качество обезжиривания крепежных деталей;

— наносят на резьбовую часть крепежных деталей стопорящий состав;

— устанавливают крепежные детали и наворачивают на них гайки;

— затягивают гайки;

— контролируют качество затяжки;

— выдерживают соединение до полимеризации стопорящего состава и герметика;

— подготавливают соединение к сдаче техническому контролю;

— сдают техническому контролю узел соединения. При изготовлении болтовых соединений необходимо учитывать, что зазоры между соединяемыми конструкциями должны быть:

— для стыковых соединений металла с металлом и стеклопластика с металлом не более 2 мм; местные зазоры допускаются до 3 мм на базе 1 м;

— для фланцевых соединений металла и стеклопластика не более 3 мм;

— для фланцевых соединений стеклопластика со стеклопластиком не более 3 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.