2. Электротермическая сварка: тепловыми импульсами индукционно-контактным нагревом, диэлектрическим нагревом (высокочастотная).

3. Электромеханическая сварка — ультразвуковая.

4. Сварка трением.

Выбор способа сварки зависит от формы, размеров и материала деталей, оптимальных удельных давлений сваривания, диэлектрических потерь и акустического сопротивления термопластов.

При сварке горячим газом (азотом, аргоном, воздухом) следует правильно выбирать диаметр присадочного прутка для обеспечения равномерного его прогрева. Оптимальным диаметром считается 2,5—4 мм.

Если такой диаметр недостаточен для заполнения пространства между кромками, то предпочтительнее осуществлять сварку наложением валиковых швов в несколько слоев.

Зависимость прочности сварных соединений от технологического процесса сварки весьма существенна. В табл. 16 сопоставлены пределы прочности швов, полученных сваркой горячим воздухом различной температуры.

Таблица 16

|

Температура нагретого воздуха |

Скорость сварки однорядного шва в м/мин |

Предел прочности на разрыв х-образного шва в кГ/см' |

Прочность по отношению к основному материалу в % |

|

210 |

0,08 |

140 |

25 |

|

230 |

0,14 |

340 |

25 |

|

250 |

0,19 |

325 |

58 |

|

270 |

0,23 |

350 |

63 |

|

300 |

0,25 |

170 |

30 |

|

320 |

Деструкция материала |

Деструкция материала |

— |

|

Примечание. Условия сварки: давление воздуха 0,6 атм\ диаметр прутка 2 5 мм; диаметр сопла 2,5 мм. |

|||

Существенное влияние на прочность оказывает и тип сварного шва. Прочность сварных швов при соединении внахлестку ниже прочности соединений встык; угловые швы прочнее тавровых.

В табл. 17 применительно к сварке деталей из винипласта приведены некоторые сравнительные во данные о влиянии технологических факторов и типа швов на прочность 60 соединений [42].

Достаточно высокие показатели ^0 прочности сварных соединений могут быть получены при сварке горячим прессованием или горячим инструментом. Примеры режимов сварки некоторых термопластов на ус и встык горячим прессованием приведены в табл. 18.

Аналогичные данные, относящиеся к процессам сварки горячим инструментом, приведены в табл. 19, где указанные температуры соответствуют условиям, когда время с момента отделения горячего инструмента-нагревателя от свариваемых поверхностей до их стыковки не превышает 1 сек. При увеличении этого времени указанные температуры также Должны быть увеличены, но не выше, чем температура начала Деструкции материала. Значения пределов прочности (табл.19) получены испытаниями после удаления технологических наплывов.

Методами сварки горячим инструментом могут быть соединены плоские детали, листы, трубы, коробки, фасонные Аетали и др.

55

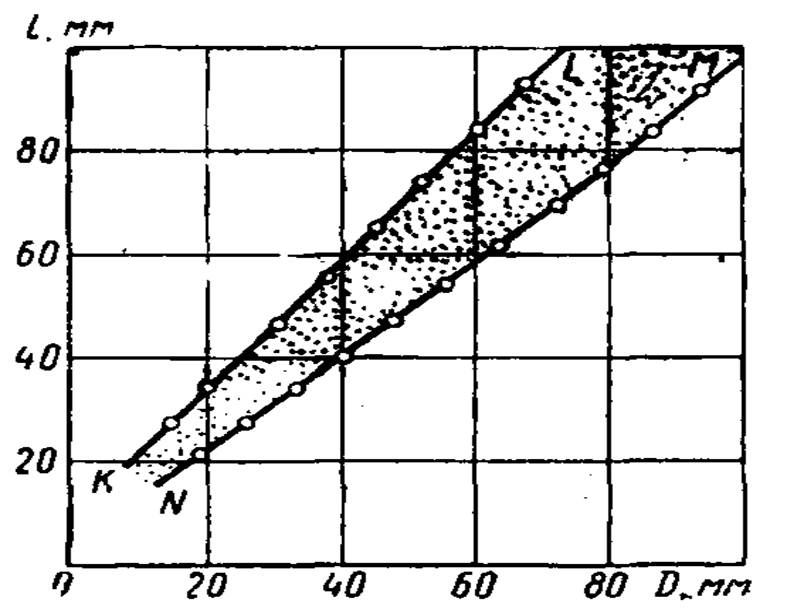

Рис. 33. График зависимости оптимальной длины кольцевого шва / от наружного диаметра трубы О

|

Таблица 17 Влияние технологических факторов на прочность сварных соединений [42] |

|||||||

|

Вид и размеры в мм свариваемых элементов |

Диаметр присадочного прутка в мм |

Диаметр отверстия сопла горелки в мм |

Угол разделки кромок шва в град |

Число валиков в шве |

Расход прутка на 1 мм шва в г |

Прочность шва по отношению к основному материалу в % |

|

|

Стыковые У-образные швы |

|||||||

|

Лист: |

|||||||

|

3—5 |

2,6 |

2,5 |

55—60 |

8—10 |

60—75 |

75 |

|

|

7—10 |

3,0 |

3,0 |

60—65 |

10—14 |

100— 14( |

) 75 |

|

|

12—15 |

3,0 |

3,0 |

70 |

20—28 |

200— 28С |

) 75 |

|

|

17—20 |

3,5 |

4,0 |

75—90 |

32—42 |

500— 65С |

) 75 |

|

|

Трубы: |

|||||||

|

52/63 |

3,0 |

3,0 |

75—90 |

8—14 |

16—28 |

65 |

|

|

74/88 |

3,0 |

3,0 |

75—90 |

12—18 |

35—45 |

65 |

|

|

Стыковые Х-образные швы |

|||||||

|

Лист: |

|||||||

|

3-5 |

2,6 |

2,5 |

55—60 |

6—8 |

60—75 |

83 |

|

|

7—10 |

2,6 |

2,6 |

50 |

8—12 |

60—90 |

85 |

|

|

12—15 |

3,0 |

3,0 |

55—60 |

16—22 |

160—220 |

85 |

|

|

17—20 |

3,0 |

3,5 |

65—70 |

23-35 |

250—350 |

85 |

|

|

Швы внахлестку |

|||||||

|

Лист: |

|||||||

|

3—5 |

2,8 |

2,8 |

— |

5—10 |

35—75 |

5-10 |

|

|

7—10 |

3,0 |

3,0 |

— |

15—25 |

150—220 |

5—10 |

|

|

12—15 |

3,0 |

3,0 |

— |

25—35 |

250—350 |

5—10 |

|

|

17—20 |

3,5 |

3,8 |

— |

35—50 |

450—750 |

6—12 |

|

|

Трубы: |

|||||||

|

52/63 |

3,0 |

3,0 |

— |

10—12 |

20-25 |

55—65 |

|

|

74/88 |

3,0 |

3,2 |

— |

16—20 |

40—50 |

55—65 |

|

|

Тавровые швы |

|||||||

|

Лист: |

|||||||

|

3—5 |

2,6 |

2,6 |

— |

3-6 |

20—45 |

6—12 |

|

|

7—10 |

3,0 |

3,0 |

— |

10—15 |

100—150 |

6—12 |

|

|

12—15 |

3,0 |

3,0 |

— |

15—25 |

150-250 |

6—12 |

|

|

17—20 |

3,5 |

3,5 |

— |

30—40 |

450—600 |

6—12 |

|

|

Трубы: |

|||||||

|

52/63 |

3,0 |

3,0 |

— |

10—15 |

25—35 |

5—10 |

|

|

74/88 |

3,0 |

3,0 |

— |

15—20 |

30-50 |

5—10 |

|

|

Угловые швы |

|||||||

|

Лист: |

|||||||

|

3—5 |

2,6 |

2,8 |

30—45 |

3—7 |

20—50 |

65 |

|

|

7—10 |

3,0 |

3,0 |

30—55 |

10—15 |

80—150 |

60 |

|

|

12—15 |

3,0 |

3,0 |

40—70 |

15—25 |

170—280 |

55 |

|

|

17—20 |

3,5 |

3,5 |

40—90 |

30—45 |

450—700 |

50 |

|

|

Примечание. В числителе — внутренний диаметр трубы, в знаменателе — наружный диаметр . |

|||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.