Полученные результаты свидетельствуют о более благоприятных условиях работы абсорбера А-2 и установки в целом при использовании на УКПГ-1 в одного реагента-метанола.

При исключении гликолевой осушки решение проблемы предупреждения гидратообразования в низкотемпературном абсорбере А-2 осложняется из-за поступления с орошением в этот аппарат значительного количества воды (-0,3 кг/1000 м3) из промежуточного сепаратора С-3. Для устранения данного негативного фактора

внесено изменение в схему УКПГ-1в: жидкость из С-3 объединяется с подогретым потоком жидкости из абсорбера А-2 (по проекту смешивается с конденсатом из Р-1).

|

Фактическая температура |

|

В обработанном газе |

о о о

о о о

а

с; о

X

I

о U

"1

![]() -30

-30

|

-25 |

|

-15 |

-20

Температура в абсорбере А-2, С

-10

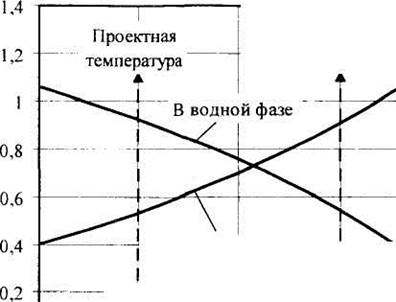

Рис. 4. Содержание метанола в газе и водной фазе при изменении температуры в А-2 и закачке в конденсат-абсорбент 1,8 кг/1000 м3 ингибитора

Другое изменение в проектной схеме связано с обеспечением работоспособности теплообменного оборудования для охлаждения конденсата-абсорбента, подаваемого нч орошение в абсорбер углеводородов А-2. По проекту конденсат с полуглухой тарелки абсорбционной зоны А-2 "самотеком" поступает в межтрубье параллельно установленных теплообменников Т-2 и Т-3, откуда с более высокой температурой снова возвращается в А-2 (в нижнюю часть аппарата - для дегазации). Однако гидравлическое сопротивление самотечных линий, как показали результаты обследования, оказалось выше, чем гидростатический напор жидкости в А-2. Для обеспечения перетока конденсата через указанные аппараты (за счет имеющегося перепада давления между А-2 и Р-2) в проектную схему УКПГ-1 в внесены изменения в соответствии со схемой на рис. 7.

9

В процессе совершенствования технологии обработки газа на УКПГ-1в изменена также схема потоков жидких углеводородов: параллельное соединение теплообменников Т-2 и Т-3 заменено на последовательное.

Для расчетного моделирования работы теплообменников ис-пользовны два метода: на основе решения системы уравнений для материальных и тепловых потоков и путем итерационного определения параметров их работы с использованием разработанного программного модуля. Такой подход с учетом совпадения результатов расчета по двум методам позволил сделать более объективные выводы относительно условий работы этих аппаратов.

Установлены следующие преимущества последовательного соединения теплообменников Т-3 и Т-2 по сравнению с параллельным.

1. Возрастает загрузка

теплообменников по затрубным пото

кам, а для Т-2 - и по

трубному потоку. Благодаря увеличению ско

ростей потоков, участвующих в теплообмене,

повышается эффек

тивность теплопередачи в Т-2 и Т-3.

2. Обеспечивается

достижение минимально возможной тем

пературы конденсата-абсорбента, подаваемого на орошение в А-2,

что способствует увеличению количества извлекаемого из газа не

стабильного конденсата.

3. Упрощается

регулирование режимов работы аппаратов,

поскольку

весь холодный конденсат поступает в затрубное про

странство

Т-3, и отпадает необходимость в "ручном" распределе

нии

потоков между Т-3 и Т-2.

Реализация технического решения показала, что последовательное соединение Т-3 и Т-2 обеспечивает снижение температуры конденсата на выходе из трубного пучка на 1... 10 °С ниже по сравнению с параллельным соединением. Одновременно возрастает загрузка по межтрубью Т-3 (на 87 %) и Т-2 (на 120 %), и повышается эффективность теплопередачи в обоих теплообменниках. Если для варианта с параллельной обвязкой Т-3 и Т-2 коэффициент теплопередачи Т-3 составляет -50 Вт/м2К, то для второго варианта он возрастает, как минимум, на 30 % (до 65 Вт/м2К).

10

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.