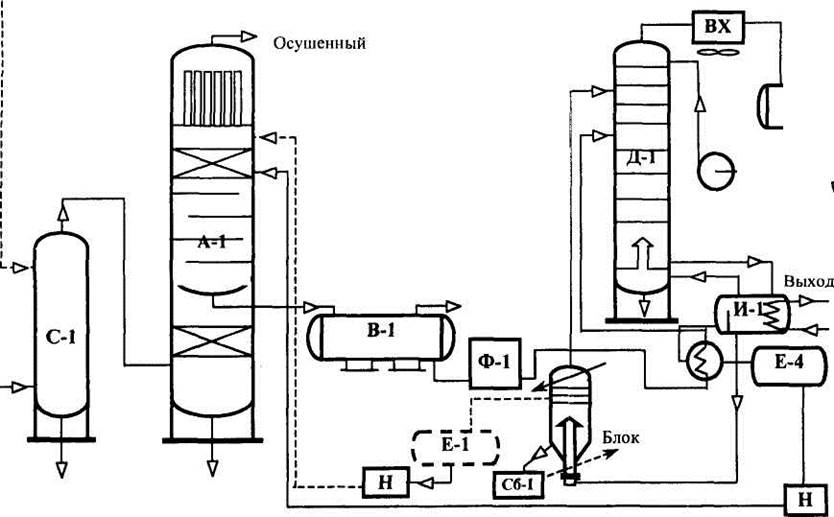

очистки гликоля, т.е. повышения его качества, ректификацией (рис. 1), присадками, фильтрацией, отстаиванием, т.е. не допуская применения гликоля с показателями ниже оговоренных в технических условиях;

проведения абсорбционной осушки газа в летний период до компрессоров;

дополнительного охлаждения газа перед осушкой, например, охлаждением сырым газом.

Конструктивные решения, включающие создание нового и модернизацию действующего массообменного оборудования, направлены на:

увеличение производительности аппарата;

снижение гидравлического сопротивления;

уменьшение выноса абсорбента на фильтрующую секцию и, как следствие, увеличение срока службы фильтр-патронов;

уменьшение уноса гликоля с газом из аппарата;

снижение температуры точки росы по влаге в том числе при изменении режимов за счет увеличения поверхности контакта.

Отсюда понятна актуальность задачи по использованию новейших технических решений на базе насадочных контактных устройств. Предпочтение отдано регулярным насадкам с организованным подводом жидкости и газа, по которым за последние годы накоплен большой опыт эксплуатации колонного оборудования с применением регулярных насадок, обеспечивающих снижение гидравлического сопротивления аппарата, сохранение производительности оборудования при пониженных давлениях, при минимальных уносах абсорбента из абсорберов осушки газа и при сохранении качества подготовки газа.

168

|

р-1 Углеводороды |

|

Вход |

Рис. 1. Принципиальная технологическая схема осушки газа и регенерации гликоля с системой его

комплексной очистки

Технические решения с применением насадочных устройств позволяют не только создать технологическое оборудование, обеспечивающее на уровне мировых стандартов показатели назначения (производительность, диапазон эффективной работы, эффективность, температуру точки росы по влаге), но и произвести модернизацию существующих аппаратов для работы на завершающей стадии эксплуатации месторождений при пониженных давлениях, повышенных температурах и начальном влагосодержании газа без ввода дополнительного технологического оборудования.

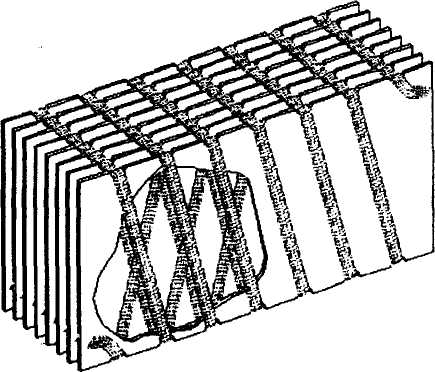

На основании опыта эксплуатации абсорбционного оборудования на промыслах и ПХГ с применением регулярных насадок, разработанных ДАО "ЦКБН" (рис. 2), и исходя из поставленных задач, рекомендован тот или иной вид модернизации: с заменой только выходной сепарационной тарелки, или с полной заменой внутренних контактных и сепарационных элементов, или с применением комбинированных тарелок за счет дополнительной установки насадочных элементов между тарелками.

Рис. 2. Регулярная насадка для тешюмассообменных аппаратов

Замена выходной сепарационной тарелки на газораспределительную секцию на базе регулярной пластинчатой насадки позволяет равномерно распределить газовый поток по всему сечению

170

абсорбера, увеличить площадь прохода газа, приближая ее к площади сечения аппарата, что дает возможность снизить скорость газа и соответственно уменьшить вынос абсорбента на фильтрующую секцию, а в результате снизить общие потери гликоля из аппарата и продлить срок службы фильтр-патронов.

Газораспределительная секция представляет собой два слоя пакетов регулярной пластинчатой насадки со следующими параметрами;

удельная поверхность контакта, а = 135 м2/м3;

относительная площадь свободного сечения насадки Fom. = 88 %;

высота пакета пластин насадки Н = 0,15 м.

Указанное техническое решение, примененное для модернизации абсорбера осушки газа на Западно-Таркосалинском газовом месторождении (рис. 3), позволило значительно сократить потери гликоля с осушенным газом с 5 до 0,4-^-0,72 г/1000 м3, а вынос абсорбента на фильтрующую секцию уменьшить почти в 8 раз. Результаты промышленных испытаний абсорбера осушки газа с газораспределительной секцией на базе пластинчатой регулярной насадки представлены в табл. 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.