Холодной сваркой выполняют соединения внахлестку, соединение проволоки и шин встык, заварку отверстий труб, сварку полых деталей по контуру. Внахлестку сваривают листы толщиной от 0,2 до 15 мм. Соединение выполняется отдельными точками или непрерывным швом. Давление выбирают в зависимости от состава и толщины свариваемого материала, в среднем оно составляет 150 — 1000 МПа.

При непрерывной сварке листов, полос, труб применяют специальные ролики. Непрерывное шовное соединение может быть получено путем сдавливания одновременно по всей длине или прокатыванием ролика. Этот способ применяется главным образом для соединения деталей из сплавов алюминия, дюралюминия, сплавов кадмия, свинца, меди, никеля, золота, серебра, олова, цинка и т. п. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях. К преимуществам холодной сварки относятся малый расход энергии, незначительное изменение свойств металла, высокая производительность, возможность автоматизации. В настоящее время холодная сварка нашла применение в электротехнической и приборостроительной промышленности.

Оборудованием для холодной сварки служат винтовые, гидравлические, рычажные, эксцентриковые прессы. В зависимости от типа соединения и размера свариваемых деталей промышленностью разрабатываются соответствующие сварочные установки и полуавтоматы.

Индукционной сваркой называется сварка с применением давления, при которой нагрев осуществляется индуктором – токами высокой частоты.

Этим способом преимущественно сваривают продольные швы труб в процессе их изготовления на непрерывных станах и наплавляют твердые сплавы на стальные основания (подложки), например, резцов, буровых долот и др.

При этом способе металл нагревается пропусканием через него токов высокой частоты и сдавливается. Токи высокой частоты наиболее удобны для введения их в металл индукционным бесконтактным способом, кроме того, они удобны для концентрации в зоне нагрева с использованием поверхностного эффекта и эффекта близости и большого индуктивного сопротивления шунтирующих путей. Поэтому практически всегда пользуются током высокой частоты ламповых или машинных генераторов.

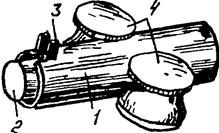

Рис. 89. Схема индукционной сварки труб:

1 — труба; 2 — ферритный сердечник; 3 — контакты; 4 — обжимные ролики

На рис. 89 показано схематическое устройство трубосварочного стана с подводом сварочного тока контактами. Заготовка трубы перемещается поступательно ведущими роликами и обжимается обжимными роликами. Зазор заготовки до сварки регулируется таким образом, что кромки расположены под острым углом и сходятся в точке сварки. Ток от высокочастотного генератора подводится к заготовке через неподвижные контакты. Плотность тока достигает наибольшего значения в точке соприкосновения сходящихся кромок, здесь развивается максимальная температура и возникает сварка под действием обжимных роликов. Для уменьшения шунтирования тока в заготовку вводится ферритный сердечник, вследствие чего индуктивное сопротивление шунтирующих путей для токов высокой частоты становится очень большим и утечка тока между контактами, помимо места сварки, резко уменьшается.

Станы подобного типа успешно применяют для изготовления труб диаметром 12— 60 мм со скоростью до 50 м/мин. Питание током производится от ламповых генераторов мощностью 260 кВт при частоте 440 и 880 кГц. Изготовляют трубы больших диаметров 325 и 426 мм, с толщиной стенки 7 — 8 мм, со скоростью сварки до 30—40 м/мин. Скорость сварки трубы диаметром 50 мм при толщине стенки 1,65 мм составляет 45,5 м/мин. Для сварки труб из мало- и среднеуглеродистой стали применяется ток высокой частоты (4—100 тыс. Гц). Сварка выполняется с помощью различных типов индукторов: многовитковых, плоских, петлевых и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.