Стыковая сварка подразделяется на сварку сопротивлением и сварку оплавлением.

Сваркой сопротивлением называется стыковая контактная сварка, при которой нагрев металла выполняется без оплавления соединяемых торцов.

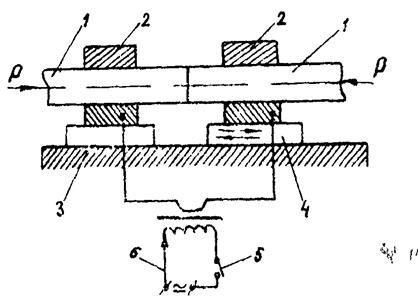

Сущность процесса сварки сопротивлением заключается в том, что соединяемые детали, закрепленные в зажимах сварочной машины (рис. 69), с помощью специального прижимного устройства плотно прижимаются одна к другой, после чего через них пропускается электрический ток. В месте контакта между деталями выделяется тепло, за счет которого свариваемые поверхности нагреваются до высоких температур и переходят в пластическое состояние. Затем ток выключается и детали сжимаются торцами с определенным усилием Р.

Рис. 69 Схема стыковой сварки сопротивлением:

1 — свариваемые заготовки; 2 — зажимы сварочной машины; 3 — неподвижная контактная плита; 4 — подвижная контактная плита; 5 — прерыватель; 6 — переключатель

Для обеспечения высокого качества сварного соединения необходима предварительная подготовка деталей к сварке. Она заключается в очистке поверхности деталей и пригонке торцов. Очистка деталей производится до металлического блеска. Для очистки применяются металлические щетки, крацевальные круги и др. Торцы обрабатываются таким образом, чтобы их плоскости были перпендикулярны продольным осям и зазор после закрепления деталей в зажимах машины не превышал 0,3 — 0,5 мм. Стыковой сваркой сопротивлением сваривают в основном те детали, у которых конфигурация и площадь поперечного сечения одинаковы. В противном случае необходимо перед сваркой предварительно готовить детали.

Стыковая сварка сопротивлением применяется для соединения деталей из малоуглеродистых сталей круглого или квадратного сечения с площадью контакта до 100 мм2, а также для сварки цветных металлов и их сплавов.

Качество получения сварных соединений определяется правильно установленным режимом сварки. Основными показателями режима являются: удельная мощность, плотность тока, время процесса сварки, удельное давление осадки, величина выпуска деталей из зажимов, припуск на осадку.

Удельной мощностью называется мощность, приходящаяся на 1 мм2 площади сечения свариваемых деталей. При сварке стальных заготовок сплошного сечения она составляет 0,12—0,15 кВт/мм2; при сварке стальных труб — 0,2 кВт/мм2. Для цветных металлов и сплавов удельная мощность равна 1,0 кВт/мм2 и более.

Плотность тока — величина тока, приходящегося на 1 мм2 площади сечения свариваемых деталей. Величина плотности тока при контактной сварке сопротивлением достигает от 20 до 60 А/мм2. Величина плотности сварочного тока зависит от времени сварки.

Время процесса сварки — продолжительность работы сварочной машины с целью получения сварного соединения. Длительность сварки сопротивлением составляет от 2 до 30 с и определяется величиной площади поперечного сечения свариваемых деталей и химическим составом свариваемых металлов.

Удельное давление осадки — отношение силы Р, прилагаемой механизмом давления машины, к площади поперечного сечения свариваемых после разогрева металлов. Удельное давление осадки, приходящееся на 1 мм2 свариваемой площади, составляет от 10 до 30 МПа.

Величина выпуска деталей из зажимов определяется в зависимости от диаметра свариваемых деталей. При сварке сталей она составляет 0,5—1,0 диаметра, а при сварке цветных металлов увеличивается в 2 — 3 раза.

Припуск на осадку при стыковой сварке сопротивлением составляет 2—4 мм при диаметрах свариваемых стальных деталей до 10 мм. При увеличении диаметров свариваемых деталей, а также при сварке цветных металлов и их сплавов припуск на осадку несколько увеличивается.

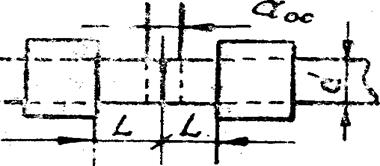

Рис. 70. Установочная длина и припуск при сварке сопротивлением:

аос — припуск на осадку; d— диаметр свариваемых деталей; L — величина выпуска

Примерный режим для контактной сварки сопротивлением стержней из малоуглеродистой стали (рис. 70) может быть следующим:

— плотность тока —20—40 А/мм2;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.