Благодаря глубокому проплавлению основного металла автоматической сваркой под флюсом можно сваривать детали без разделки кромок за один проход толщиной до 20 мм из стали и 35 мм из алюминиевых сплавов. Формирование шва при этом происходит в основном за счет металла детали, что уменьшает расход электродного металла. Расход электродного металла снижается также и за счет отсутствия огарков, имеющих место при ручной сварке электродами с покрытиями.

Наиболее экономичной считается автоматическая сварка толщин свариваемых деталей до 40—50 мм. С увеличением толщины деталей возрастает число сварочных проходов и трудоемкость процесса.

Полуавтоматическая сварка под флюсом осуществляется аналогично как и автоматическая, только при этом применяется более тонкая сварочная проволока и ведение шва осуществляется сварочным полуавтоматом, перемещаемым сварщиком вручную.

Полуавтоматические установки имеют облегченные сварочные головки, которые перемещаются в направлении ведения шва. Электродная проволока в сварочную головку подается автоматически по специальному шлангу; флюс подается либо по специальному шлангу, либо из небольшого бункера, установленного на сварочной головке. Полуавтоматические установки позволяют выполнять как прямолинейные, так и криволинейные швы и производить сварку в местах конструкций, не доступных для автоматов.

Дуговой сваркой в защитном газе называется сварка, при которой в зону дуги подается защитный газ.

Защитный газ применяется для защиты сварочной ванны от вредного воздействия кислорода и азота воздуха. В качестве защитных газов применяют аргон, гелий, углекислый газ, а также их смеси. Наилучшими защитными свойствами обладают инертные газы — аргон и гелий. Однако сварка в среде защитного газа гелия не получила широкого применения ввиду его высокой стоимости и сложности производственного получения. Поэтому инертные газы, в основном аргон, применяют только для сварки наиболее ответственных, легкоокисляющихся на воздухе металлов, как специальных сталей и сплавов, а также металлов, активных по отношению к кислороду (алюминия, магния, титана, молибдена, тантала и др.).

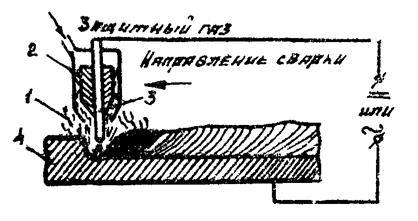

Схема процесса дуговой сварки в защитных газах приведена на рис. 63.

Дуговая сварка в защитном газе выполняется специальной сварочной горелкой, в которой располагается плавящийся или неплавящийся (вольфрамовый) электрод. Между электродом и металлом изделия зажигается электрическая дуга. Через сварочную горелку в зону дуги непрерывно под избыточным давлением подается защитный газ, который оттесняет окружающий воздух от зоны сварки, обеспечивая защиту расплавленного металла от вредного воздействия кислорода и азота воздуха.

Рис. 63. Схема сварки в защитном газе:

1 — защитный газ; 2 — мундштук; 3 — неплавящийся электрод;4 — изделие

При сварке плавящимся электродом в качестве присадочного материала используется проволока из металла, соответствующего по химическому составу металлу свариваемого изделия. Электродная проволока подается в зону дуги специальным механизмом. Для обеспечения непрерывности работы и предохранения сварочной горелки от перегрева она периодически охлаждается водой.

При сварке неплавящимся (вольфрамовым) электродом в качестве присадочного материала используются металлические прутки одинакового химического состава с металлом изделия.

Дуговая сварка в защитном газе может выполняться вручную, на автоматических и полуавтоматических установках.

В зависимости от применяемого защитного газа сварка подразделяется на аргонодуговую, дуговую в углекислом газе, сварку в гелии, водороде, в водяном паре и т. д.

Наиболее широкое применение в производстве и ремонте получили аргонодуговая сварка и сварка в углекислом газе.

Аргонодуговой сваркой называется дуговая сварка в защитном газе, при которой в качестве защитного газа используется аргон.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.