— заготовочные, предназначенные для получения из блюмсов квадратных заготовок сечением до 200Х200 мм и из слябов плоской заготовки — сутунки для дальнейшей прокатки в мелкие листы и ленту;

— рельсобалочные, предназначенные для проката рельсов, крупных балок, швеллеров и других профилей блюмсов;

— сортовые, предназначенные для получения круглого и квадратного проката (из стали от 8 до 150мм);

— проволочные, предназначенные для получения катанки — проволоки диаметром 5—10 мм;

— листопрокатные и трубопрокатные.

Перед прокаткой слябы или блюмсы нагревают в методических или камерных печах и подогревательных колодцах с газовым нагревом и подают к прокатному стану.

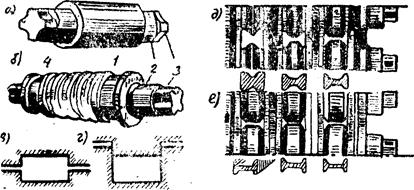

Рис. 28. Прокатные валки:

/—бочка; 2— шейка; 3—крестовины, соединяющие валки со шпинделем;

4— бочка с ручьями

Прокатка листов. Валки для прокатки толстых листов изготовляют из отбеленного чугуна, тонких листов — из стали. Рабочая часть валков листопрокатного стана (рис. 28) называется бочкой и имеет небольшую выпуклость, позволяющую компенсировать прогиб валков при прокатке.

Прокатка толстых стальных листов осуществляется на двух- и трехвалковых станах. При этом слябы сначала прокатываются в продольном направлении до получения необходимой ширины, а затем поворачиваются на угол 90° и прокатываются в продольном направлении до требуемой толщины листа. Получение тонкого стального листа осуществляется двумя путями:

1) прокаткой пакета листов (старый метод), при этом сутунку (листовую заготовку толщиной до 10 мм) на двухвалковом стане прокатывают до листа толщиной 2мм. Дальнейшая прокатка ведется пакетом по два, четыре и восемь листов, которые затем разъединяются;

2) путем последовательного обжатия на стане непрерывного проката (современный метод), осуществляемого в ряде клетей (до 16), установленных одна за другой, что позволяет из заготовки или сляба получить рулоны длинных полос или лент, которые затем разрезаются на листы.

Холодная прокатка тонкого листа осуществляется на четырехвалковом реверсивном стане. Прокатке подвергают рулоны горячекатаной ленты после ее травления (декапирования) с целью удаления окалины. Холодная прокатка позволяет получить тонкий лист с точными размерами по толщине, с небольшой шероховатостью поверхности и повышенной твердостью за счет наклепа.

Прокатка листов из алюминия и алюминиевых сплавов осуществляется на двухвалковых станах. Горячая прокатка алюминиевых сплавов, например типа АМг и АМц (нагретых до температуры 470—490°С), проводится до толщины 5—8 мм, меньшие толщины получают холодной прокаткой.

Получение листов плакированного дюралюминия осуществляется путем прокатки слитка дюралюминия, предварительно обработанного строганием и фрезерованием и обвернутого листом чистого алюминия. Обвернутые слитки нагревают до температуры 450—480°С и прокатывают до толщины 5—7 мм. Для получения более тонкого листа применяется холодная прокатка.

Прокатка профилей осуществляется на двух- и трехвалковых сортопрокатных станах с калиброванными валками (рис. 28, б, д, е), у которых по окружности бочки имеются кольцевые канавки — ручьи. При соединении двух валков образуется ряд калибров, обеспечивающих последовательное изменение формы и размеров заготовки и получение нужного профиля при равномерной деформации металла по сечению проката. Прокатные калибры подразделяются на открытые и закрытые (рис. 28, в, г). Последние более сложны и быстрее изнашиваются, но обеспечивают большую точность профиля и лучшее качество поверхности проката. Открытые калибры применяются обычно в подготовительных и промежуточных ручьях для обжатия (уменьшения сечения заготовки) и черновой обработки (приближения сечений заготовки к заданному профилю). Число калибров и соответственно число пропусков заготовки при прокатке определяется формой сечения и размерами получаемого профиля и исходной заготовки. Например, для двутавровых балок (рис. 28, д) число калибров выбирается от 9 до 13.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.