Прокаткой получают также профили с периодически изменяющимся по длине поперечным сечением. Такие профили применяются в качестве заготовок для объемной штамповки, полуфабрикатов для механической обработки и т. п. Пернодический прокат получают на специальных станах.

Всего в Советском Союзе выпускалось около 2000 размеров различных простых и фасонных профилей и было прокатано около 115—120 миллионов тонн стали.

Прокатка стальных труб. Трубы, получаемые прокаткой, подразделяются на сварные (шовные) и бесшовные. Сварные трубы получают из нарезанных полос металла путем нагрева их до температуры 1300°С и обработки в калиброванных валках трубного стана. При этом заготовка сворачивается в трубу, а боковые кромки ее при нажатии одной на другую свариваются. Прочность сварных труб ниже прочности бесшовных, поэтому в ответственных конструкциях обычно применяются бесшовные трубы.

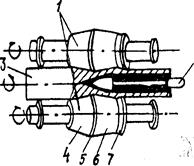

Рис. 29. Схема получения бесшовной гильзы:

1 — валки; 2 — пробка на стержне; 3 — слиток или заготовка;

4 — конус прошивки; 5 — калибровочный пояс; 6 — конус раскатки;

7 — конус выдачи

Прокатка бесшовных труб осуществляется в две стадии:

1) получение пустотелой короткой трубной заготовки — гильзы из слитка или круглого проката;

2) получение из гильзы трубы с заданной толщиной стенки.

Получение гильзы осуществляется на прошивных станах (рис. 29), имеющих два косо расположенных валка, представляющих собой два усеченных конуса, соединенных своими большими основаниями, а также линейку (снизу) и холостой валик (сверху), удерживающие заготовку в определенном положении. Нагретая до температуры 1200—1300°С заготовка подается между валками, вращающимися в одну сторону, захватывается ими и, получив одновременно поступательное и вращательное движение, обжимается по винтовой линии. Вследствие этого и бочкообразности рабочих валков обрабатываемый металл испытывает попеременное сжатие и растяжение, вызывающие течение металла в поверхностных слоях. Наряду с этим в центральной части заготовки возникают большие напряжения, вызывающие разрыхление металла и образование полости с неровной поверхностью. Возникшая полость расширяется, и обкатывая на оправке, поставленной на пути заготовки, приобретает правильную форму и гладкую поверхность. Толщина стенки полученной гильзы 10 — 12 мм, скорость прошивки 1,5м/с.

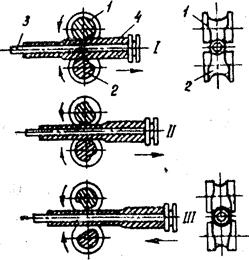

Рис. 30. Схема периодической прокатки трубы:

1 и 2 — валки; 3 — оправка; 4 — трубная заготовка

Получение труб осуществляется путем прокатки гильзы на станах периодической или непрерывной прокатки. Периодическая прокатка выполняется на двухвалковом стане (рис. 30), имеющем валки с калибром переменного радиуса. Прокатка гильзы (нагретой до температуры 1150—1200°С)2 осуществляется на оправке при периодической работе стана. В положении 1, когда калибр соответствует окончательному наружному диаметру трубы, происходит обжатие участка гильзы длиной 25—30 мм, в положении II — выглаживание прокатанного участка и в положении III, когда диаметр калибра больше наружного диаметра гильзы, с помощью специального механизма заготовка подается на длину следующего участка обжатия. Прямой и обратный ход заготовки сопровождается поворотом ее вокруг оси для раскатывания заусенца. За один рабочий цикл получается отрезок трубы длиной 80 — 100 мм. Таким способом получают трубы диаметром от 50 до 600 мм и длиной от 10 до 30 м.

Прокатка бесшовных труб осуществляется также на станах непрерывной прокатки, имеющих последовательно установленные 8 — 9 клетей с валками, расположенными под различными углами. При пропускании через клети гильза постепенно прокатывается в трубу нужного размера. Диаметр получаемых труб от 57 до 610 мм. Недостатком этого способа является некоторая овальность таких труб. Для прокатки бесшовных труб широкое распространение получили автоматические станы, на которых прокатывают трубы диаметром от 57 до 400 мм.

7. КОВКА

7.1. СУЩНОСТЬ ПРОЦЕССА КОВКИ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.