Расчет размеров и массы заготовки. Масса поковки или заготовки определяется исходя из объема, вычисляемого по ее номинальным размерам, обозначенным на чертеже. Для вычисления объема поковки ее чертеж разбивают на отдельные части, имеющие простейшие геометрические формы. Зная плотность металла, подсчитывают массу поковки.

Расчет заготовки из слитка включает в себя определение объема слитка Vзаг, его массы Gзаг, среднего поперечного сечения Fзаг и длины заготовки Lзаг.

Объем заготовки определяется из основного уравнения:

Vзаг = Vпок + Vпр + Vдон + Vобс +Vуг .

где Vпок — объем поковки, см3; Vпр — объем прибыльной части, составляющий 20—30% от объема слитка; Vдон — объем донной части, составляющий 5—10% от объема слитка; Vобс — объем обсечек, принятый равным для простых поковок 5—8% от объема слитка; Vyг — объем угара металла, принимаемый равным за первый нагрев 2—3% от объема слитка; при последующих нагревах — 1—1,5%.

Масса заготовки определяется исходя из рассчитанного объема металла заготовки и его плотности.

Площадь поперечного сечения заготовки рассчитывается по заданному коэффициенту уковки.

При изготовлении поковки протяжкой

При изготовлении поковки осадкой

где Fmax— максимальное поперечное сечение поковки, см2.

Для слитка степень уковки задается не менее у = 2,5— 3,0.

Длина заготовки определяется по формуле:

Так как в сортаменте на слитки основной характеристикой является его масса, то исходя из вычисленной массы заготовки подбирается масса слитка. Слиток должен иметь поперечное сечение, обеспечивающее необходимую уковку заготовки. Если выбранный из сортамента слиток по массе соответствует расчетному, а по размеру сечения мал, то выбирают тот или иной слиток требуемого сечения Fзаг и большей массы для того, чтобы из него изготовить несколько поковок или слитков требуемой массы. В данном случае в технологический процесс изготовления поковки включают операции осадки.

Расчет заготовок, получаемых из проката, включает в себя определение объема заготовки и ее размеров. Основным уравнением для определения объема заготовки является:

Vзаг = Vпок+Vобс+Vуг.

Отходы Vобс и Vуг принимаются такими же, как и при расчете слитка. В среднем суммарный объем обсечек и угара можно принимать равным 10—12% от объема заготовки.

Коэффициент уковки при ковке из проката берется равным 1,1—1,3.

Выбор кузнечных операций и инструмента. Необходимые кузнечные операции, их последовательность, а также инструмент зависят от конфигурации поковки и технических требований, которым она должна удовлетворять. Большинство поковок изготовляется путем чередования осадки и протяжки с преобладанием той или иной операции в зависимости от соотношения размеров поковки.

Основным наиболее универсальным ковочным инструментом являются плоские бойки. Вырезные бойки применяются реже и там, где металл подвергаемый ковке, малопластичен.

Выбранные операции, требующийся для их выполнения инструмент, а также промежуточные размеры заготовки заносят в операционную карту.

Выбор нагревательного устройства и установление режимов нагрева. Поскольку ковкой изготовляют поковки различных размеров и массы, а также различное количество их в партии, то, следовательно, количество нагреваемого металла в печах может меняться в больших пределах.

Наибольшее распространение в кузнечных цехах получили печи камерного типа, которые применяются для нагрева заготовок различных конфигураций. Для тяжелых и особо тяжелых поковок, в виде гладких и ступенчатых валов, при ковке следует применять печи с выдвижным подом.

Для однотипных поковок, изготовляемых из заготовок одного размера при ковке за один нагрев, применяются методические печи.

Установление режима нагрева и охлаждения заготовок и поковок производится в соответствии с химическим составом металла, его температурным интервалом обработки давлением, а также габаритами заготовки.

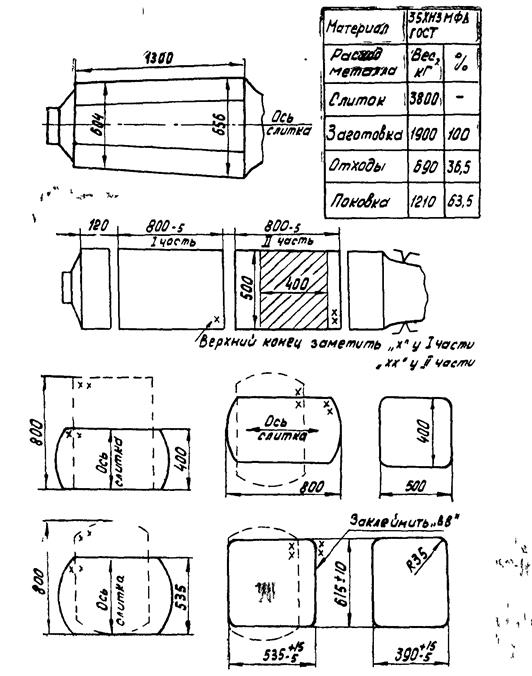

Рис 36. Последовательность переходов при ковке детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.