В зоне 5 изменений структуры стали не происходит. Если до сварки сталь подвергалась пластической деформации, то в зоне сварки имеет место рекристаллизация. Участок 6 характеризуется неизменностью структуры.

Структурные изменения при сварке малоуглеродистых сталей влияния на механические свойства стали практически оказывают мало. При сварке высокоуглеродистых и легированных сталей в зоне термического влияния могут образовываться закалочные структуры, приводящие к снижению пластических свойств и образованию трещин в зоне сварного шва.

Величина зоны термического влияния зависит от способа и технологии сварки, а также от химического состава свариваемых металлов. Так, при ручной дуговой сварке стали электродами с тонкой обмазкой и автоматической сварке под слоем флюса размер зоны термического влияния равен 2—2,5мм; при сварке электродами с толстой обмазкой длина зоны —4—10 мм; при газовой сварке—20—25 мм.

11.2. КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

Практика сварочного производства насчитывает большое разнообразие способов сварки. В основе классификации положены физические, технические и технологические признаки.

Классификация сварки по физическим признакам осуществляется на три класса: термический, термомеханический, механический. В основе каждого класса положен классификационный признак — форма энергии, используемая для образования сварного соединения.

По форме энергии сварка подразделяется на следующие виды: дуговую, электрошлаковую, газовую, термитную, диффузионную, контактную, печную, взрывом, ультразвуковую, трением и др. Каждый вид сварки включает в себя ряд способов. Под термином «способ сварки» понимается тот или иной вариант данного вида сварки. Например, дуговая сварка является видом сварки, а ее разновидности — сварка открытой дугой, сварка под флюсом, сварка в защитных газах, выполняемые за счет тепла электрической дуги, относятся к способам этого вида сварки.

В основе классификации видов сварки по техническим признакам положены способ защиты металла в зоне сварки, непрерывность процесса и степень механизации.

Классификация способов сварки по технологическим признакам основывается на базе технологических особенностей процесса ведения сварки.

В практике сварочного производства принято все существующие способы сварки делить на две большие группы:

1) сварка плавлением;

2) сварка давлением.

|

|

Термомеханические процессы |

Механические процессы |

|

Диффузионная Газопресовая Индукционная Контактная Кузнечная Конденсаторная Термитная |

Взрывом Трением Холодная Ультразвуковая |

Рис. 52. Производственная классификация способов сварки

Первая группа объединяет все способы, основанные на переводе металла при сварке в жидкое состояние. Во второй группе объединение металла соединяемых частей в единое целое характеризуется давлением для осадки металла.

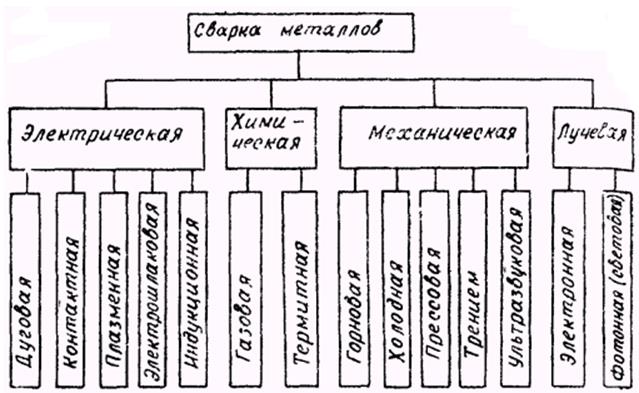

По виду энергии, используемой для нагрева металла при сварке, все способы можно объединить в четыре основные группы: электрическую, химическую, механическую и лучевую.

Энергетическая классификация способов сварки приведена на рис. 53.

Рис. 53. Энергетическая классификация способов сварки

11.3. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

Сварными соединениями называются неразъемные соединения, выполненные сваркой.

При изготовлении сварных конструкций в производстве применяются следующие основные типы соединений: стыковые, внахлестку, угловые и тавровые (рис. 54).

Стыковым соединением называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности (рис. 54, а).

Особенности сварки стыкового соединения и подготовки кромок свариваемых металлов определяются толщиной основного металла. При небольшой толщине металла (до 3—8 мм) кромки соединяемых листов не требуют особой подготовки и должны быть лишь обрезаны достаточно правильно, чтобы обеспечить взаимную параллельность и постоянство зазора между ними на всем протяжении сварного шва. Участок металла 15 — 20 мм от кромки зачищается металлической щеткой для удаления окалины, ржавчины и других загрязнений. При толщине листов от 3 до 8 мм сварка проводится с наличием зазора между свариваемыми металлами до 2 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.