4 — пуансон; 5 — заготовка; б — матрица; 7 — прижим

Кроме кривошипных прессов, для штамповки толстолистового металла, а также для штамповки резиной используют гидравлические прессы.

В настоящее время, помимо штамповки — вытяжки в металлических штампах, находят применение способы вытяжки в резино-металлических штампах, гидравлическим ударом, взрывом и др. В данных случаях штамповка, осуществляемая в сравнительно простых штампах, что особенно важно для мелкосерийного производства, позволяет изготавливать сложные детали больших размеров и отличается высокой экономичностью.

Штамповка в резино-металлических штампах отличается прежде всего устройством самого штампа, у которого только одна часть (матрица или пуансон) металлическая, а другая представляет собой массивную резиновую подушку.

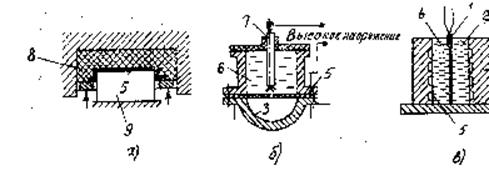

В процессе штамповки заготовка (рис. 46, а) под давлением пуансона внедряется в резиновую подушку, выполняющую в данном случае роль матрицы, и обтягивается ею. Этот способ штамповки применяется как для формоизменяющих, так и для разделительных операций листовых материалов толщиной до 2 мм из малоуглеродистой стали, медных и алюминиевых сплавов. Применение резины взамен сложной дорогой матрицы создает большую экономию, особенно при изготовлении небольшого числа деталей.

Штамповка гидравлическим ударом позволяет изготовлять детали площадью в несколько квадратных метров без применения мощного прессового оборудования. Энергия гидравлического удара создается за счет электрического разряда высокого напряжения в воде или с помощью взрыва. Перед вытяжкой заготовку устанавливают на матрице и прижимают сверху цилиндром, который затем заполняется водой.

Рис. 46. Схемы специальных способов штамповки:

а — с помощью резины; б — с помощью электрического разряда; в — с помощью взрыва; 1 — детонатор; 2 — детонирующий шнур; 3 — матрица; 4 — опорная плита; 5 — заготовка; 6 — вода; 7 — электрод; 8 — резина; 9 — пуансон.

Для осуществления деформации с помощью электрического тока (рис. 46, б) между заготовкой и металлическим электродом создают мощный электрический разряд. В результате этого происходит мгновенное выделение большого объема паров и газов, вызывающих гидравлический удар и давление жидкости на заготовку. Таким образом осуществляется штамповка-вытяжка, например, сферических днищ резервуаров.

Штамповка взрывом, как правило, осуществляется (рис. 46, в) с использованием взрывчатого вещества, детонация которого обеспечивает давление, достигающее десятков тысяч атмосфер.

При штамповке взрывом трудно деформируемые металлы, такие как нержавеющая сталь и титановые сплавы, становятся более пластичными и степень деформации их по сравнению с обычными методами вытяжки увеличивается в 1,5 — 1,7 раза. Это можно объяснить одновременным распространением давления по поверхности всей заготовки и более высоким напряженным состоянием обрабатываемого материала по сравнению со штамповкой в металлических штампах.

В настоящее время штамповку взрывом применяют для обтяжки (рис. 46, в), формовки, отбортовки и других целей. Этим способом изготовляются сферические днища диаметром от нескольких сантиметров до 12 — 15 м и более, в том числе днища топливных баков, различные конусы, панели летательных аппаратов и многие другие. Такой способ штамповки является прогрессивным и экономичным, а в ряде случаев единственно возможным для изготовления сложных деталей с большой площадью поверхности.

10. ВОЛОЧЕНИЕ

10.1. СУЩНОСТЬ ПРОЦЕССА ВОЛОЧЕНИЯ

Волочением называется обработка давлением, осуществляемая путем протягивания исходной заготовки на волочильном стане через очко специального инструмента — волоку, имеющую рабочее отверстие меньшее, чем поперечное сечение заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.