Для низкоуглеродистых сталей с содержанием до 0,3% С прекращение обработки давлением в интервале температур А3—А1 является вполне допустимым. Для заэвтектоидной стали обработка давлением заканчивается в интерва-

ле температур Aст—A1. С увеличением углерода в заэвтектоидной стали пластичность стали снижается и нижний предел температурного интервала должен быть несколько повышен.

5.4. НАГРЕВ МЕТАЛЛА И НАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВА

Нагрев металла под обработку давлением производится с целью повышения его пластичности и уменьшения сопротивления деформированию. Нагрев является одной из важнейших операций в технологии обработки металлов давлением, от которой в большой степени зависит точность размеров изделий и их качество, правильное использование оборудования, инструмента. Нагрев должен обеспечить равномерную температуру по сечению заготовки, ее минимальное окисление и обезуглероживание. Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счет чего повышается точность изделий, возрастает стойкость инструмента. Выбор правильного способа и режима нагрева металла имеет существенное значение в получении поковок высокого качества.

Способ нагрева определяется характером передачи тепла металлу.

В настоящее время в производстве применяются два способа нагрева заготовок под горячую обработку давлением: прямой и косвенный.

Прямым способом нагрева называется такой, при котором тепло аккумулируется непосредственно в металле, а температура окружающей среды остается ниже температуры металла. Например, нагрев металла при пропускании через него электрического тока (контактный, индукционный) является прямым нагревом. Количество тепла при прямом нагреве в металле может быть определено по закону Джоуля — Ленца

Q

= 0,24I2R![]() , кал,

, кал,

где Q — количество тепла, кал (Дж.); I

— сила тока, протекаемого по металлу

при данных условиях нагрева, А; R — электрическое

сопротивление металла, Ом; ![]() — время

протекания тока, с.

— время

протекания тока, с.

Косвенным способом нагрева называется такой, при котором тепло передается металлу за счет соприкосновения его поверхности с какой-либо средой (газообразной, жидкой или твердой), нагретой до более высоких температур. Например, нагрев металла в пламенных печах, расплавленных солях и электролитах.

Скорость нагрева определяет производительность нагревательного устройства. Однако неограниченное повышение скорости нагрева не допускается Это приводит к дефектам заготовок и поковок. При медленном нагреве, помимо снижения производительности, может возникнуть брак металла из-за обезуглероживания и окисления. При быстром нагреве из-за чрезмерно большой разницы температуры между поверхностью и средней частью заготовки в металле могут появиться трещины. Таким образом, существует оптимальная скорость нагрева, называемая допустимой. Скорость нагрева определяется повышением температуры металла в единицу времени (град/с, град/мин) или временем нагрева, приходящимся на единицу толщины нагреваемой заготовки или поковки.

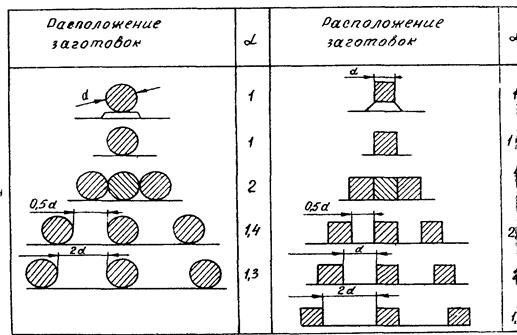

Рис.

17. Значение коэффициента ![]() от укладки заготовок

под нагрев

от укладки заготовок

под нагрев

Время нагрева заготовок небольших размеров и диаметра до температуры tвн можно определить графически .

Заготовки и слитки более крупного сечения нагреваются в пламенных печах, а времяих нагрева определяется по эмпирической формуле Н. Н Доброхотова — В. Ф. Копылова

![]() мин,

мин,

где k — коэффициент, учитывающий теплофизические свойства металла; для низкоуглеродистых и низколерованных сталей он равен 10; для высокоуглеродистых и высоколегированных — 20;

d — диаметр заготовки, мм;

![]() — коэффициент,

учитывающий расположение заготовок на поду печи (рис 17).

— коэффициент,

учитывающий расположение заготовок на поду печи (рис 17).

Нагревательные устройства

Все нагревательные устройства классифицируются:

1. По источнику энергии:

— на пламенные печи;

— электронагревательные устройства.

2. По назначению:

— кузнечные;

— прокатные;

— термические.

3. По принципу действия:

— с периодической загрузкой;

— с непрерывной загрузкой (методические).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.