Окисляющее действие углекислого газа и атомарного кислорода сопровождается при сварке сравнительно сильным выгоранием углерода, марганца, кремния, алюминия и других элементов. Наиболее сильное выгорание происходит в дуговом промежутке, где температура выше, чем в сварочной ванне, а капли электродного металла смываются этими газами. Для компенсации окислительного действия углекислого газа повышают содержание раскисляющих элементов (Mn, Si) в электродной проволоке. Кроме того, с целью ограничения угара электродного металла, рекомендуется сварку плавящимся электродом проводить на постоянном токе обратной полярности. В этом случае на электроде выделяется больше тепла, металл электрода расплавляется и переносится в сварочную ванну быстрее, а выгорание элементов не успевает происходить.

Однако при сварке в углекислом газе в ряде случаев используются и графитовые электроды. Они применяются для сварки деталей малых толщин (0,3—2 мм), когда присадочного металла практически при формировании шва не требуется. Сварка ведется постоянным током прямой полярности для уменьшения науглероживания металла шва.

Углекислый газ, применяемый при дуговой сварке, не должен содержать влагу. Содержание влаги в углекислом газе допускается не более 0,1 %. Повышенная влажность вызывает пористость в наплавленном металле. Поэтому в сварочной установке обязательно предусмотрен специальный осушитель углекислого газа.

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке поддерживается короткая дуга (1,5—4 мм).

Сварка в углекислом газе является наиболее эффективной для соединения тонколистового материала. Для деталей малых толщин (до 2 мм) сварка проводится напряжением дуги 20—22В при токе 60—150 А. При сварке средних толщин сила тока равна 250 — 500А, а напряжение на дуге 26 — 34 В. Расстояние от сопла горелки до свариваемого металла должно быть в пределах от 7 до 25 мм. Расход углекислого газа, необходимый для обеспечения защиты зоны сварки от окружающего воздуха, составляет 15—25 л/мин при рабочем давлении 50кПа.

Сварка в углекислом газе является высокопроизводительным способом. На автоматических и полуавтоматических установках скорость сварки в углекислом газе достигает 40 метров в час.

14. КОНТАКТНАЯ СВАРКА

14.1. ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА

Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части.

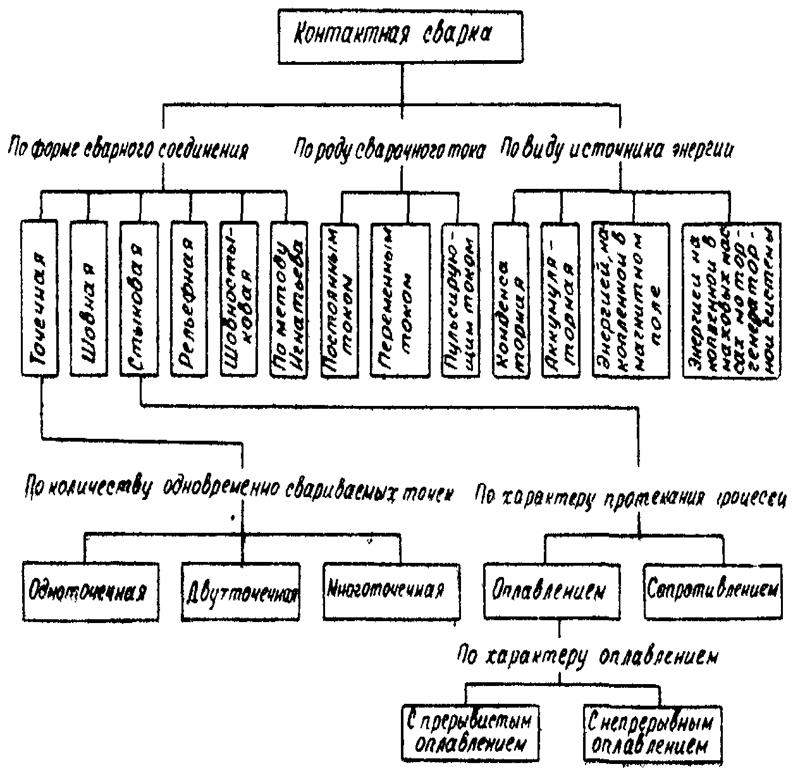

Контактная сварка по физическим признакам относится к термомеханическому классу, т.е. сварка осуществляется с использованием тепловой энергии и давления. Классификация видов контактной сварки по технологическим признакам приведена на рис. 66.

Рис. 66. Классификация контактной сварки по технологическим признакам

Сварка находит широкое применение для соединения тонколистового материала, штампованных профилей, металлических стержней и труб.

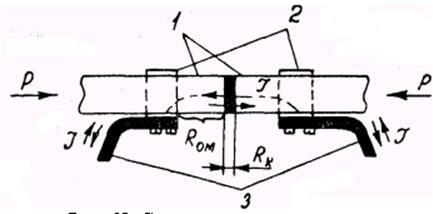

Физическая сущность контактной сварки состоит в том, что процесс соединения металлов осуществляется за счет совместной пластической деформации соединяемых металлов и тепла, выделяющегося в контактирующих участках деталей при пропускании через них электрического тока большой силы. За счет оммического сопротивления в месте контакта деталей металл быстро нагревается до состояния высокой пластичности или до начала оплавления. Разогретые детали механически сдавливаются. Процесс нагрева и сдавливания заготовок производится на специальных машинах, называемых контактными. Принципиальная схема контактной сварки показана на рис. 67.

Рис. 67. Схема контактной сварки

Заготовки 1 устанавливаются в зажимах машины 2. Механизмом сдавливания под действием силы Р заготовки прижимаются друг к другу. К электродам по шинам 3 от трансформатора подается электрический ток.

Электрический ток, проходя через соприкасаемые детали, разогревает их в месте контакта. Количество выделяемого тепла может быть определено по закону Джоуля — Ленца:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.