Станы однократного волочения применяются для получения проволоки диаметром от 0,4 до 8 мм.

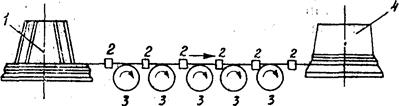

Рис. 49. Схема барабанного стана многократного волочения:

1 — катушка: 2 — волока; 3 — тяговая шайба; 4 — приемный барабан

Станы многократного волочения (рис. 49) применяются для получения проволоки диаметром от 0,002 до 1,0 мм.

Число волок в этих станах может достигать до 30 штук.

Бухта проволоки укладывается на катушку 1 и протягивается через ряд волок 2 с намоткой на промежуточную тяговую шайбу 3. На этой шайбе наматывается 3 — 4 витка проволоки, затем она поступает во вторую волоку и т. д. После прохождения последней волоки готовая продукция наматывается на барабан 4. Скорость волочения в таких станах достигает до 50 м/с.

Для обеспечения нормального процесса волочения поверхность протягиваемой проволоки необходимо смазывать. Отсутствие смазки приводит к сильному износу инструмента, неизбежным частым обрывам и значительному повышению усилия волочения.

Смазки, понижая коэффициент трения, должны плотно прилегать к поверхностям, хорошо сопротивляться выдавливанию и не взаимодействовать с обрабатываемым материалом.

Смазки, применяемые в волочильном производстве, подразделяются на сухие: мыльный порошок, тонкая медная пленка, предварительно нанесенная на заготовку; жидкие смазочные составы: растительные и минеральные масла и густые смазки: парафин, стеарин, воск и т. п.

Смазки облегчают процесс волочения и повышают качество получаемой продукции, т. е. улучшают чистоту поверхности изделий.

Раздел III

СВАРКА И ПАЙКА МЕТАЛЛОВ

В ПРОИЗВОДСТВЕ И РЕМОНТЕ

11. ФИЗИЧЕСКИЕ ОСНОВЫ И КЛАССИФИКАЦИЯ

СПОСОБОВ СВАРКИ

11.1. СУЩНОСТЬ ПРОЦЕССА СВАРКИ

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместном действии того и другого.

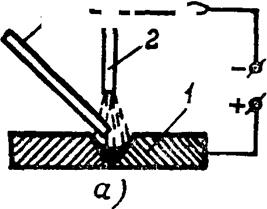

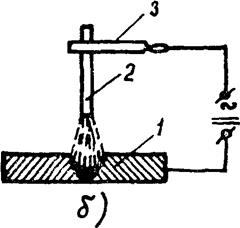

Началом развития сварки и сварочного производства является открытие академиком В. В. Петровым в 1802 году явления электрической дуги. В 1882 году талантливейший русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом, а в 1888 году Н. Г. Славянов заменил угольный электрод металлическим (рис. 50). Предложение Славянова явилось весьма существенным усовершенствованием способа дуговой сварки и расширило область ее применения.

Рис. 50. Схемы сварки:

а—по способу Н. Н. Бенардоса; б — по способу Н. Г. Славянова;

1 — свариваемые детали; 2 —электрод; 3—электрододержатель;

4 — присадочная проволока

В настоящее время в промышленности применяется более 60 различных способов сварки, позволяющих сваривать металлы толщиной от нескольких микрон до 2500 мм и более.

В области развития сварки и сварочного производства работает ряд научно-исследовательских институтов, среди которых ведущее место занимает институт им. Е. О. Патона.

Широкое применение сварки обусловлено целым рядом ее преимуществ по сравнению с литьем, клепкой и другими способами получения неразъемных конструкций. Основное преимущество сварки заключается в том, что ее применение обеспечивает высокую экономию металлов, времени и рабочей силы, снижение себестоимости продукции, уменьшение веса изделий, широкую механизацию и автоматизацию технологического процесса сварочного производства и др.

Сварка обеспечивает получение неразъемного соединения заготовок при местном нагревании их до расплавления или при совместном пластическом деформировании с нагревом или без него. В любом из этих случаев свариваемые детали необходимо сблизить на расстояние, близкое к параметрам кристаллической решетки (4-10~8 см). При этом происходит взаимодействие между группами атомов соединяемых металлов, сопровождающееся взаимной кристаллизацией, образованием в сварном соединении твердых растворов, механических смесей и химических соединений.

По принципу формирования сварного шва различают сварку давлением и сварку плавлением.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.