Печи сопротивления работают по методу нагрева металла аналогично печам пламенным, тепло создается за счет элементов сопротивления, вмонтированных в стенах печей. Печи позволяют нагревать заготовки небольшого веса. Производительность таких печей достигает 130 кг/ч при большом расходе электроэнергии. Однако эти печи обеспечивают возможность точной регулировки температуры нагрева рабочего пространства.

Индукционный нагрев. При индукционном нагреве используется явление электромагнитной индукции, сущность которого состоит в том, что при внесении проводника в переменное электромагнитное поле в нем возникает э.д.с. Проводник нагревается за счет джоулева тепла. Для создания мощного переменного поля применяются многовитковые соленоиды (индукторы). Источником питания является либо промышленная сеть, либо преобразователь частоты тока.

Принципиальная электрическая схема индукционного нагрева изображена на рис. 21. Переменный ток от преобразователя 1 по проводнику подается к индуктору 2, внутри которого находится нагреваемая заготовка 3. Параллельно катушке индуктора подключается батарея конденсаторов 4, которая, являясь накопителем электростатической энергии, повышает низкий коэффициент мощности индуктора. Для включения и выключения нагрева служит контактор 5.

Электроконтактный нагрев. В основе данного способа нагрева лежит закон Джоуля—Ленца. Принципиальная электрическая схема контактного нагрева представлена на рис.22. От понижающего трансформатора 1 ток по гибким шинам подается к медным контакторам 2, между которыми зажимается нагреваемая заготовка 3. При пропускании электрического тока через нагреваемую заготовку в ней аккумулируется тепло. Количество тепла определяется по закону Джоуля—Ленца. Силовой генератор позволяет изменять температуру нагрева заготовки путем регулирования силы во вторичной цепи трансформатора.

Во всех случаях нагрев заготовок с использованием электронагревательных устройств является прогрессивным. Электронагрев обеспечивает быстроту и высокое качество прогрева заготовок, отсутствие дефектов, широкую возможность автоматизации и механизации процесса нагрева заготовок и др. Однако применение электронагрева сдерживается большим расходом электроэнергии 300—500 кВт·ч. на 1 тонну нагретого металла и ограниченными размерами нагреваемых заготовок.

6.1. СУЩНОСТЬ ПРОЦЕССА ПРОКАТКИ

Прокаткой называется обработка давлением, производящаяся путем пропускания металла в зазор между вращающимися валками, меньший, чем толщина обрабатываемой заготовки.

Прокатка является одним из производительных методов обработки давлением и применяется преимущественно для производства стандартных заготовок и полуфабрикатов для дальнейшей их обработки. В настоящее время прокатке подвергается 75—80% всей выплавляемой стали и более 50% цветного металла и сплавов. Широкое применение способа прокатки обусловлено получением высоких механических свойств металла и экономичностью производства.

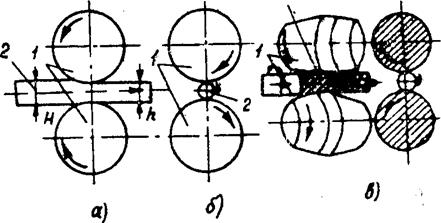

Рис. 23. Способы прокатки:

а— продольная; б — поперечная; в—косая

Прокаткой получают различные виды профилей — от тончайшей ленты (фольги) до листов и профилей крупных размеров. Заготовки, полученные прокаткой, находят широкое применение в производстве и ремонте техники.

Прокатка подразделяется на три основных вида: продольную, поперечную и косую.

При продольной прокатке (рис. 23, а) металл деформируется (обжимается) между двумя валками. Вращение валков направлено в разные стороны. Деформируемый металл перемещается перпендикулярно осям валков. При такой прокатке происходит уменьшение площади поперечного сечения заготовки и значительное увеличение ее длины.

При поперечной прокатке валки, вращаясь в одном направлении, придают вращение самой заготовке (рис.23, б). Деформация заготовки осуществляется вдоль оси валков.

При косой прокатке заготовке кроме вращательного движения, придается и поступательное (рис. 23, в). Этот способ применяется для получения заготовок бесшовных труб различных диаметров.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.