¾ жидкотекучесть;

¾ усадка;

¾ склонность к поглощению газов и образованию газовых включений;

¾ склонность к появлению неметаллических включений;

¾ особенность первичной и вторичной кристаллизации и образования макро- и микроструктуры;

¾ трещиноустойчивость;

¾ образование литейных напряжений;

¾ склонность к ликвации.

Жидкотекучестью называется способность металлов и сплавов находиться в жидкоподвижном состоянии после расплавления и заполнять полости формы, образующие отливку.

Чем выше жидкотекучесть, тем тоньше можно получать стенки отливки. Степень заполнения формы зависит от температуры и химического состава металла, качества отделки формы и теплоемкости ее материала, конструкции литниковой системы и количества неметаллических примесей в расплавленном металле. Наиболее высокой жидкотекучестью обладают силумины, серые чугуны, кремнистые бронзы. Средней жидкотекучестью обладают углеродистые стали и белые чугуны. Повышение температуры нагрева жидких металлов увеличивает их жидкотекучесть.

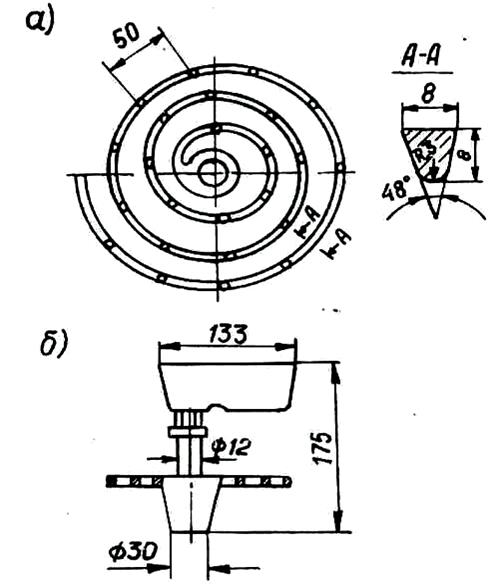

.Рис. 2. Спираль для определения жидкотекучести металла:

а – спираль; б – литниковая система

Жидкотекучесть определяют по специальной технологической пробе (рис. 2). Величина жидкотекучести оценивается в миллиметрах.

Усадкой называется сокращение линейных размеров и объема металлов и сплавов вследствие затвердевания и охлаждения.

Различают линейную и объемную усадку.

Линейная усадка представляет разницу между линейными размерами полости формы и отливки. Она учитывается при изготовлении моделей и стержней. Линейные размеры при изготовлении модельно-стержневой оснастки откладываются по усадочным мерам.

Объемная усадка представляет разницу между объемом полости формы и отливки. При изготовлении модельно-стержневой оснастки ее учет определяется по линейным размерам.

Склонность к поглощению газов и образованию газовых включений литейных металлов и сплавов определяется их газопоглощаемостью.

Газопоглощаемостью называется способность жидкого металла поглощать газы из внешней среды.

Растворимость газов в жидком металле чаще всего находится в прямой зависимости от температуры металла. Чем выше температура нагрева, тем больше газов может растворяться в сплаве.

При взаимодействии сплавов с газами возможны три случая:

¾ газ выделяется из сплава при его охлаждении и частично остается в отливке, образуя при этом газовые пустоты и газовые раковины. Если выделение газа малоактивно, то это приводит к браку отливок. Так, например, флокенообразование;

¾ газы образуют с компонентами сплава твердые растворы или высокодисперсные механические смеси. Такая форма взаимодействия газ — металл менее опасна для отливок;

¾ газы, поглощаясь сплавом, образуют химические соединения (окислы, сульфиды, нитриды и др.). Такая форма включения газа менее опасна для формирования отливок, хотя образованные неметаллические включения будут снижать жидкотекучесть сплавов.

Для уменьшения газопоглощаемости необходимо понижать температуру нагрева сплава или проводить плавку в нейтральной среде или вакууме. Образование литейных напряжений связано с различием толщин стенок отливки, усадкой металла в процессе кристаллизации и неравномерностью охлаждения частей отливок во времени. Возникающие напряжения в различных сечениях отливки могут приводить к горячему и холодному образованию трещин.

Ликвацией называется неоднородность химического состава в различных частях отливки или слитка. Ликвация характеризует качество отливок или слитков. В литейном производстве различают два основных вида ликвации: внутрикристаллитную (дендритную) и зональную.

Дендритная ликвация характеризуется наличием химической неоднородности в пределах одного зерна отливки.

Зональной ликвацией называется химическая неоднородность в объеме всей отливки (слитка). Разновидностью зональной ликвации считается ликвация по плотности. При этом наблюдается механическое разделение компонентов сплава, значительно отличающихся друг от друга плотностью.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.