Пескометы механизируют процесс уплотнения смеси. Их применяют для изготовления средних и крупных форм и стержней при любой серийности производства. Это высокопроизводительные машины, способные набивать в опоки или стержневые ящики от 5 до 35 м 3/ ч смеси.

Заливка форм Металл, выплавленный в печах, выпускается в ковши, из которых разливается в литейные формы. Ковши, применяемые при заливке металла в формы, подразделяются на ручные — емкостью от 25 до 100 кг жидкого металла и крановые — до 10 т и более. Малые ковши изнутри обмазывают глиной, а большие выкладывают огнеупорным кирпичом или набивают огнеупорной массой. Перед заполнением их жидким металлом ковши просушивают. Металл из ковша заливается в литниковую чашу, которая готовится перед удалением модели и стояка литниковой системы при изготовлении формы. Чаша служит для ослабления динамического напора падающей из ковша струи металла, равномерного попадания металла через стояк в форму, а также для предотвращения попадания шлака в полость формы.

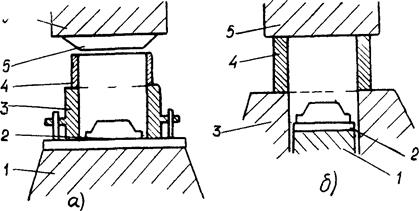

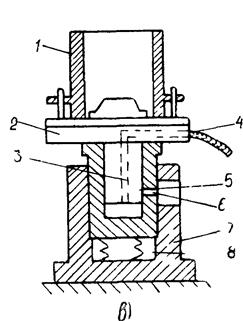

Рис. 5. Схемы машинной формовки

Залитый и форму жидкий металл охлаждается до температуры, исключающей разрушение отливки и образование термических трещин («холодных трещин») при выбивке. Так, при производстве отливок из сталей для деталей машиностроительного оборудования выбивка осуществляется при температуре 500 — 800° С.

Выбивка отливок из форм и стержней из отливок представляет собой трудоемкие и сложные операции, во время проведения которых выделяется значительное количество тепла и пыли. Выбивка отливок в большинстве случаев механизирована. Отливки выбивают из форм с помощью вибрационных коромысел, встряхивающих решеток и вибраторов.

После выбивки отливок из полостей выбиваются стержни. Выбивка песчаных стержней осуществляется ручным, механизированным и гидравлическим способами. Ручную выбивку производят пневматическими молотками. Механизированная выбивка стержней осуществляется с помощью стационарных или накладных вибраторов, а также с применением станков-перфораторов. Более производителен и гигиеничен способ гидравлической выбивки стержней. Он заключается в разрушении и размывании стержня струёй воды, подаваемой под давлением 2,4—9,8МПа. В производстве отливок деталей широко применяется песко–гидравлическая выбивка стержней, которая обеспечивает получение отливок с более качественной внутренней поверхностью.

Обрубка и очистка литья. Отливки, освобожденные от стержней и формовочной смеси, подвергаются обрубке литников, выпоров, прибылей, заусениц и очистке литья.

Обрубка осуществляется механической обработкой инструментом, газовой или дуговой резкой с последующей обработкой поверхности отливок шлифовальными кругами и на дробеметных аппаратах.

Очистка литья от пригоревшей формовочной смеси осуществляется ручным или механизированным способом. Ручная очистка производится пневматическими зубилами и стальными щетками. При механизированной очистке применяют очистные барабаны, пескоструйные и дробеметные аппараты.

Мелкое литье, загружаемое вместе со «звездочками» из белого чугуна, очищается в барабанах. Вращаясь в барабане, отливки в течение 0,5—1,0 ч трутся друг о друга и о звездочки, в результате чего они очищаются от пригоревшей формовочной смеси.

Пескоструйные и дробеметные аппараты применяются для очистки мелкого, среднего и крупного литья.

В ряде случаев для очистки литья применяется обработка в расплаве щелочей (выщелачивание) и электрохимическая очистка в электролитах.

Термическая обработка. Основным видом термической обработки отливок является отжиг и нормализация. Отжиг проводится с целью устранения термических напряжений, устранения дендритной ликвации и подготовки отливок для дальнейшей механической обработки. Отливки после термической обработки поступают в механические цехи или на склад готовой продукции.

3.1. ЛИТЬЕ В КОКИЛЬ

Литьем в кокиль называется процесс получения отливки путем свободной заливки расплавленного металла в металлические формы — кокили.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.