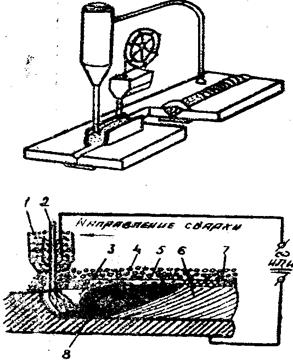

Кристаллизация расплавленного металла сварочной ванны 8 приводит к образованию сварного шва 6. Затвердев, флюс образует на поверхности шва шлаковую корку 7. Так как температура затвердения флюса ниже, чем свариваемого металла, то он остается жидким до полного затвердевания шва, замедляя охлаждение расплавленного металла и способствуя выходу из него газов и неметаллических включений.

Рис. 62. Схема сварки под флюсом

Сварочные флюсы, применяемые при дуговой сварке под флюсом, представляют собой неметаллические материалы, расплав которых необходим для сварки и улучшения качества шва. Флюсы для дуговой сварки защищают дугу и сварочную ванну от вредного воздействия окружающей среды и осуществляют металлургическую обработку ванны.

Для сварки под флюсом применяют плавленые и керамические неплавленые флюсы. Керамические неплавленые флюсы представляют собой мелкогранулированный материал, входящий в состав покрытия электродов для дуговой ручной сварки. Для сварки малоуглеродистых сталей применяются флюсы, например, К-10 состава: 52 % марганцевой руды, 10 % плавикового шпата, 28 % кварцевого песка, 10 % ферросилиция, 19 % жидкого стекла.

Керамические флюсы обеспечивают хорошие свойства сварных соединений, позволяют при использовании дешевой малоуглеродистой электродной проволоки легировать наплавленный металл элементами, содержащимися в флюсе.

Наибольшее применение в промышленности нашли плавленые флюсы с высоким содержанием МnО (до 45%) при использовании малоуглеродистой электродной проволоки. Широко применяемый плавленый флюс ОСЦ-45 представляет собой силикат марганца MnO·SiO2, к которому для снижения температуры плавления, улучшения вязкости и технологических свойств добавляется фтористый кальций СаF2. Состав флюса ОСЦ-45 следующий: 43—45% SiО2; 38—43% МnO; 6 — 8 % CaF2; до 5 % СаО; остальное — примеси.

При сварке малоуглеродистых и конструкционных сталей под флюсом особое значение в металлургическом отношении имеет процесс выгорания марганца и окисления наплавленного металла с образованием закиси железа FeO. Задача флюса — пополнить выгоревший марганец в металле шва.

Наиболее важной обратимой реакцией является восстановление окислов марганца и кремния флюса расплавленным железом:

МnО + Fe →← FeO + Мn; SiO2 + 2Fe →←2FeO + Si.

Эти реакции в жидкой ванне обогащают металл кремнием и марганцем. Закись железа FeO при кислом характере шлака связывается в силикат, нерастворимый в жидком металле, который всплывает в шлак. В зависимости от способа перемещения дуги относительно изделия сварка выполняется автоматически и полуавтоматически.

Автоматическая сварка под флюсом производится специальными автоматами. Применяемые в сварочной технике автоматические установки подразделяются: на подвесные автоматы, которые в процессе сварки неподвижны, а свариваемое изделие перемещается; самоходные автоматы, перемещаемые по специальному рельсовому пути; сварочные тракторы, передвигающиеся непосредственно по свариваемому изделию или направляющим, установленным на нем.

Основными частями той или иной автоматической сварочной установки являются: сварочная головка с механизмом подачи электродной проволоки, катушка для электродной проволоки, бункер для флюса с подающим и отсасывающим механизммами, механизм перемещения самого автомата и пульт управления.

Автоматические установки позволяют сваривать прямолинейные и круговые швы в нижнем положении.

Автоматическая сварка под флюсом применяется при сварке толщин деталей от 2 до 100 мм. Автоматическая сварка обеспечивает хорошую свариваемость сталей, меди, титана, алюминия и их сплавов за счет возможности использования при сварке больших сварочных токов (до 4000 А) и высокой его плотности (до 200 А/мм2) на электроде. Это позволяет значительно повысить производительность сварки и увеличить глубину проплавления основного металла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.