Кокилем называется металлическая форма, которая заполняется жидким металлом под действием гравитационных сил и обеспечивает высокую скорость формирования отливки.

Литье в кокили является одним из прогрессивных способов получения отливок с повышенной точностью размеров и высоким качеством поверхности. В отличие от песчаных разовых форм, которые разрушаются после каждой заливки, металлические формы — кокили используются многократно: от нескольких десятков до нескольких тысяч раз. Данный способ позволяет получать отливки массой от 0,1 до 5000 кг. Высокая теплопроводность материала формы значительно сокращает время затвердевания металла отливки, что во многих случаях положительно сказывается на ее механически свойствах и по сравнению с литьем в песчаные формы увеличивает выпуск литья в 2—5 раз. Экономическая целесообразность способа зависит от стойкости и конструкции кокилей, а также от степени механизации и автоматизации производства. Литье в кокили рентабельно при условии съема с каждой формы 200 — 400 небольших и 50 — 200 крупных по массе отливок.

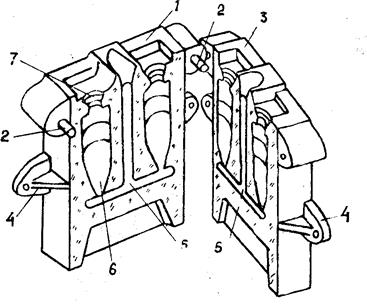

Кокиль представляет собой металлическую — чугунную, стальную или состоящую из цветных металлов и сплавов форму (рис. 6). Он изготавливается разъемным и имеет две 1 и 3 или более частей. На практике применяются кокили с вертикальной, горизонтальной или комбинированной плоскостью разъема. Обеспечение точности сборки частей кокиля достигается центрирующими штырями 2. Для крепления кокиля на литейной машине имеются специальные приливы с отверстиями под крепежные болты 4. Подвод металла в полость формы осуществляется по литниковой системе 5. Заполнение формы металлом контролируется по выпору 7. Газ из формы отводится через выпор и газовые каналы, располагаемые вдоль разъема формы и в специальных пробках.

Для получения внутренних полостей в отливках применяются песчаные или металлические стержни.

Рис. 6. Схема устройства кокиля

Технологический процесс изготовления отливок в кокили включает следующие основные операции:

— подготовку кокилей к заливке (очистка, нанесение на рабочие поверхности облицовочного слоя и краски);

— сборку кокилей под заливку;

— заливку кокилей жидким металлом;

— извлечение готовых отливок;

— обрубку и очистку литья.

Для предохранения поверхностей кокиля от воздействия температуры жидкого металла, увеличения его рабочей стойкости, регулирования скорости охлаждения залитого в кокиль металла на рабочую поверхность кокиля и металлических стержней наносят огнеупорное облицовочное покрытие и краски.

Огнеупорные облицовки наносятся на рабочую поверхность кокиля слоем от 0,3 до 1,0 мм один раз в смену. В качестве огнеупорных материалов применяются: пылевидный кварц, молотый шамот, тальк, графит, асбест, жидкое стекло, глина и др. Для повышения схватывания облицовочного cостава с рабочей поверхностью кокиля в его состав вводят активизаторы — кремнефтористый натрий, буру, борную кислоту.

Краски применяются для предупреждения пригорания огнеупорной облицовочной смеси к расплавленному металлу и наносятся перед каждой заливкой металла в форму. В качестве красок при литье цветных металлов (латуней, бронз и др.) используют масла, нефть, мазут, керосин. К жирной составляющей этих веществ добавляется графит, окись цинка, тальк, ацетоновая копоть.

При стальном и чугунном литье в качестве красок используются те же материалы, что и для облицовки, но для придания им лучшей покрывающей способности в их состав вводится меньше наполнителей.

Перед началом работы кокили подогреваются до 200 — 250°С, так как заливка металла в холодные кокили приводит к растрескиванию их рабочих поверхностей и браку литья. Нагрев кокилей в процессе работы выше 400°С не допускается. Поэтому в процессе работы кокили периодически охлаждаются водой или воздухом. При правильном соблюдении технологии литья и температурного режима работы кокиль может выдержать до нескольких тысяч заливок его жидким металлом — сталью или чугуном.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.