Mg = Ma iag hag / nw ( 5.34 )

где nW – количество сателлитов.

5.9.2. Определение усилий в зацеплениях

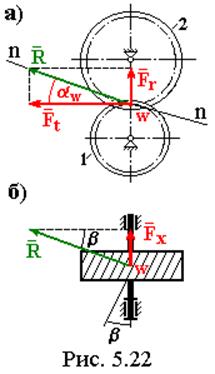

Вообще говоря, в зацеплении

действует одно усилие – это реакция в точке контакта зубьев R

(рис. 5.22). Однако для расчетов удобнее использовать ее проекции. Окружное

усилие:

Вообще говоря, в зацеплении

действует одно усилие – это реакция в точке контакта зубьев R

(рис. 5.22). Однако для расчетов удобнее использовать ее проекции. Окружное

усилие:

( 5.35 )

где Mj – крутящий момент, действующий на данном колесе, dWj – диаметр начальной окружности колеса.

Радиальное усилие:

Fr = Ft tg aW ( 5.36 )

В косозубых и винтовых передачах возникает еще одно усилие – осевое (рис. 5.22б):

Fx = R sin b ( 5.37 )

где b – угол наклона зубьев.

Возникновение осевого усилия можно считать недостатком косозубых колес, т.к. оно воспринимается подшипниками вала и в этом случае необходимо хотя бы один подшипник делать радиально-упорным. Для преодоления этого недостатка применяют колеса с шевронными зубьями.

5.9.3. Определение реакций в опорах валов

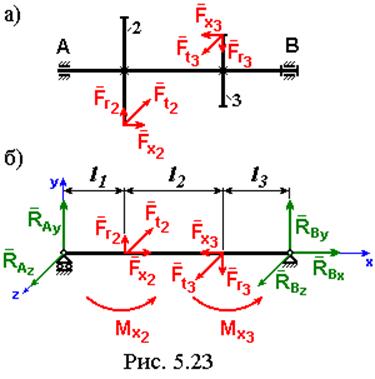

Эту задачу решим на примере второго вала механизма, изображенного на рис. 5.21. На рис. 5.23 представлены расчетные схемы. Разрываем кинематические пары зацепления колес 1-2 и 3-4 и в точках отсоединения прикладываем реакции отброшенных частей, которые в данном случае являются усилиями в зацеплениях (рис. 5.23а).

Приводя эти усилия к центрам колес, и полагая, что всю осевую нагрузку воспринимает подшипник B, получаем балку на двух опорах, нагруженную пространственной системой сил (рис. 5.23б).

Реакции в опорах A и B найдем из уравнений равновесия. Сначала найдем составляющие реакций, действующие в плоскости XY.

Из условия S FX = 0 получаем RBx = FX2 – F X3

Условие S MAXY = 0 дает:

RBy (l1+l2+l3) + Fr2 l1 – Fr3 (l1+l2) + MX2 + MX3 = 0.

Откуда: RBy = (Fr3 (l1+l2) – Fr2 l1 – MX2 – MX3) / (l1+l2+l3).

Тогда из условия S FY = 0 получаем:

RAy = Fr3 – Fr2 – RBy.

Теперь найдем составляющие реакций, действующие в плоскости XZ. Условие S MAXZ = 0 дает:

RBz (l1+l2+l3) – Ft2 l1 + Ft3 (l1+l2) = 0.

Откуда: RBz = (Ft2 l1 – Ft3 (l1+l2)) / (l1+l2+l3).

Тогда из условия S FZ = 0 получаем:

RAz = Ft2 – Ft3 – RBz.

5.10. КПД зубчатых механизмов

Подробный расчет КПД зубчатых механизмов не является задачей данного курса. Здесь мы рассмотрим лишь основные принципы. Более подробно этот вопрос рассмотрен, например, в работе [ 16 ].

Первое, что следует отметить – это то, что учет потерь на трение с помощью КПД представляет собой довольно грубую методику, применимую только для механизмов, имеющих достаточно высокую степень нагруженности внешними полезными силами, когда доля сил трения в общей силовой картине не высока. Это обычно характерно для машиностроения. В приборостроении, особенно в точном приборостроении, обычно применяют более тонкие методики.

5.10.1. КПД зубчатых механизмов с неподвижными осями колес

Введем понятие коэффициента потерь:

Введем понятие коэффициента потерь:

( 5.38 )

где NТР – мощность сил трения, NВЩ – мощность на ведущем колесе.

Тогда КПД механизма можно представить в виде

h = 1 – y ( 5.39 )

Общий коэффициент потерь механизма y находят как сумму коэффициентов потерь от различных видов потерь yi:

y = Syi

Рассмотрим основные виды потерь, характерные для зубчатых механизмов.

Потери на трение в зацеплениях обычно определяются по упрощенной эмпирической зависимости

yЗ » 2,3 f З (1/Z1 ± 1/Z2) ( 5.40 )

где f З » 1,25 f – коэффициент трения в зацеплении;

f – коэффициент трения скольжения, определяемый по номограммам, например, рис. 5.24 [16] в зависимости от степени нагруженности передачи и суммы скоростей контактирующих точек

VS » 2V sin aW,

V – окружная скорость зубчатых колес;

|

Потери на трение в подшипниках качения определяют

по формуле [ 16 ]

Потери на трение в подшипниках качения определяют

по формуле [ 16 ]

( 5.41 )

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.