При проектировании кулачкового механизма с роликом значение RP радиуса ролика может быть задано конструктором. В этом случае необходима проверка правильности выбранной величины. Если RP не задано, то эта величина рассчитывается на основе анализа кривизны профиля кулачка. Для нее должны удовлетворяться следующие неравенства [1, 9, 14]:

RP £ 0,7 rmin; RP £ 0,4 R O; ( 4.40 )

где rmin – минимальный радиус кривизны центрового профиля кулачка;

RO – радиус базовой окружности кулачка.

В п. 4.8.1, 4.8.3 рассмотрен расчет координат профиля кулачка (Ri,

bi),

i = 1,2 … n. По этим величинам для каждых

трех точек на центровом профиле кулачка Ai-1, Ai, Ai+1 (рис.

4.20) можно определить радиус описанной окружности ri, который

и будет приближенным значением радиуса кривизны центрового профиля в i-й

точке.

В п. 4.8.1, 4.8.3 рассмотрен расчет координат профиля кулачка (Ri,

bi),

i = 1,2 … n. По этим величинам для каждых

трех точек на центровом профиле кулачка Ai-1, Ai, Ai+1 (рис.

4.20) можно определить радиус описанной окружности ri, который

и будет приближенным значением радиуса кривизны центрового профиля в i-й

точке.

xi = Ri cos bi; yi = Ri sin bi. ( 4.41 )

Длины сторон треугольника Ai-1AiAi+1:

![]()

( 4.42 )

где k, j = i–1, i, i+1.

Решая треугольник Ai-1AiAi+1 получаем:

( 4.43 )

где p – полупериметр треугольника Ai-1AiAi+1.

rmin = min ri.

Если RP задан конструктором, то проверяются условия ( 4.40 ). Если он не задан или эти условия не выполняются, то конструктор, по известному теперь rmin из конструктивных соображений может принять любое значение RP в соответствии с условиями ( 4.40 ).

5.1. Классификация

|

а) механизмы с неподвижными осями колес (рис. 5.1а,в,г,д,е,ж);

б) механизмы, в составе которых есть колеса с подвижными осями: планетарные (рис. 5.1б) и дифференциальные;

в) механизмы, в составе которых есть упруго деформируемые колеса (волновые).

2. По расположению осей колес:

а) механизмы с параллельными осями колес (цилиндрические рис. 5.1а,д,е,ж);

б) оси колес пересекаются (конические – рис. 5.1в);

в) оси колес скрещиваются (винтовые – рис. 5.1г, червячные, гипоидные).

3. По форме рабочей поверхности зуба:

а) эвольвентные;

б) циклоидальные;

в) часовое зацепление (приближенное на основе циклоидального);

г) зацепление Новикова;

д) цевочное зацепление.

4. По форме оси зуба: а) прямозубые (рис. 5.1д);

б) косозубые (рис. 5.1е);

в) шевронные (рис. 5.1ж);

г) винтовые (рис. 5.1г).

5.2. Основная теорема зацепления

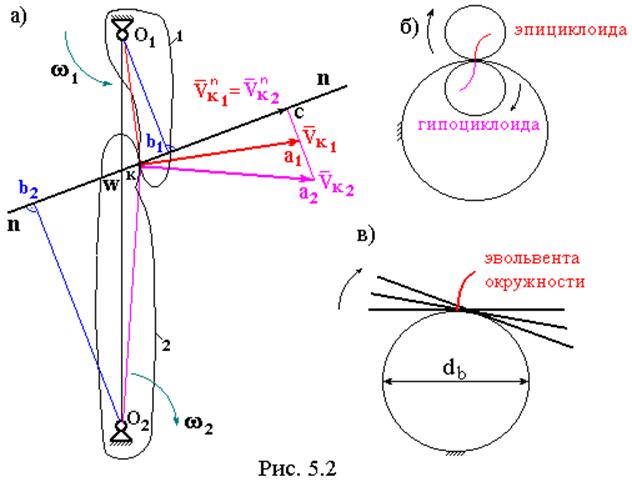

Основная теорема зацепления или теорема Виллиса формулируется следующим образом (рис. 5.2а). Общая нормаль к поверхностям двух вращающихся тел, проведенная в точке контакта отсекает от межцентрового расстояния отрезки, обратно пропорциональные угловым скоростям звеньев. То есть:

|

|

|

![]()

|

Последнее равенство в соотношениях ( 5.1 ) следует из подобия треугольников O1b1W µ O2b2W (см. рис. 5.2а). Теорема доказана.

Когда в процессе движения точка k проходит положение w, то в этот момент равны, не только нормальные, но и касательные составляющие скорости VК1t= VК2t, т.е. скорости полностью равны VК1 = VК2, поэтому точка w названа полюсом зацепления.

|

Как правило, при проектировании зубчатых механизмов требуется постоянное передаточное отношение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.