Теперь введем еще одну характерную окружность: так называемую делительную, ее диаметр:

d = m Z; ( 5.6 )

где Z – количество зубьев на колесе.

В дальнейшем, когда мы будем изучать изготовление зубчатых колес методом обкатки, будет введено понятие смещения инструмента. Сейчас предварительно отметим, что при отсутствии смещения инструмента делительная и начальная окружности совпадают.

Начальная окружность делит зуб на головку и ножку. На рис. 5.3б обозначены: ha– высота головки зуба, hf– высота ножки зуба.

ha = ha* m, hf = ( ha* + C*) m ( 5.7 )

где ha* – коэффициент высоты головки зуба, его значение:

ha* = 1 – для нормального зуба, ha* = 0,8 – для укороченного,

C* – коэффициент радиального зазора, чаще всего его значение принимают

C* = 0,25.

Следующие две характерные окружности зубчатого колеса: окружность выступов – ее диаметр обозначается da и окружность впадин зубьев – df (см. рис. 5.3б):

da = dW + 2ha; df = dW – 2hf; ( 5.8 )

Таким образом, ножка зуба больше его головки на величину радиального зазора между окружностью выступов одного колеса и окружностью впадин – другого.

зоны одно- и двупарного зацепления,

коэффициент перекрытия

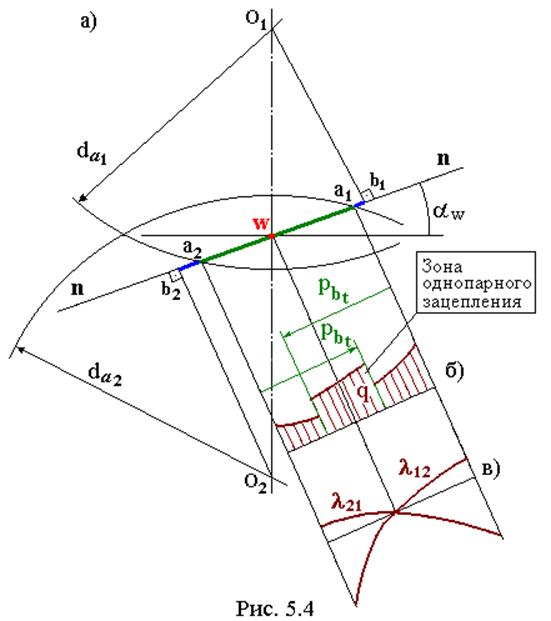

Как уже отмечалось, при эвольвентном зацеплении не только полюс зацепления неподвижен, но неподвижна вся общая нормаль к контактирующим поверхностям. Следовательно, траектория точки контакта зубьев – это прямая, а точнее отрезок общей нормали. Таким образом, отрезок общей нормали, в пределах которого реально движется точка контакта, называется рабочим участком линии зацепления, а его предельно возможная величина – теоретическим участком линии зацепления.

На рис. 5.4а представлено построение этих отрезков. По способу образования эвольвенты теоретический участок линии зацепления – это отрезок b1b2 – тот же, что и на рис. 5.3а.

Поскольку первое касание при вхождении в контакт происходит вершиной зуба, то рабочий участок линии зацепления а1а2 определяется пересечениями окружностей выступов с общей нормалью n-n.

|

|

где r12 – радиусы кривизны эвольвент, m – модуль зацепления, u12 – передаточное число зубчатой пары.

Чтобы зацепление было плавным необходимо, чтобы до выхода из зацепления очередной пары зубьев следующая пара уже вошла в зацепление. Таким образом в момент вхождения в зацепление очередной пары зубьев и еще некоторое время после этого в зацеплении находится две пары зубьев. Участок линии зацепления, соответствующий этому состоянию называют зоной двупарного зацепления. Далее предыдущая пара зубьев выходит из зацепления, в зацеплении остается одна пара и вся нагрузка падает на нее. Участок линии зацепления, соответствующий этому состоянию называют зоной однопарного зацепления. Значения удельного давления, вычисленные по формуле ( 5.9 ) соответствуют зоне однопарного зацепления, а зоне двупарного – эти величины в два раза меньше (см. рис. 5.4б).

И так, в зацеплении находится попеременно то одна, то

две пары зубьев. Среднее количество пар зубьев, находящихся в зацеплении

называется коэффициентом перекрытия e. Для

прямозубой передачи его величина равна отношению длины рабочего участка линии

зацепления к шагу по основной ![]() окруж

окруж

|

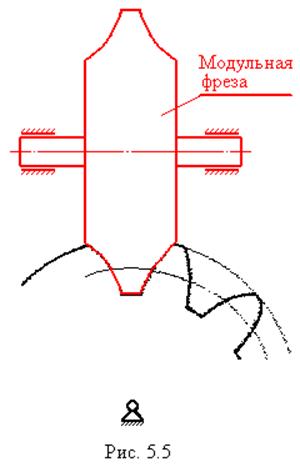

Исторически это первая категория методов, которые

стали применять для изготовления “правильных” зубчатых колес, т.е. таких, зацепление

которых отвечает основной теореме зацепления. Суть метода сводится к тому, что

изготавливают инструмент, рабочая поверхность которого имеет форму зуба

нарезаемого колеса. На рис. 5.5 дан пример, когда колесо изготавливается с

помощью модульной фрезы. К методу копирования относится и штамповка колес.

Исторически это первая категория методов, которые

стали применять для изготовления “правильных” зубчатых колес, т.е. таких, зацепление

которых отвечает основной теореме зацепления. Суть метода сводится к тому, что

изготавливают инструмент, рабочая поверхность которого имеет форму зуба

нарезаемого колеса. На рис. 5.5 дан пример, когда колесо изготавливается с

помощью модульной фрезы. К методу копирования относится и штамповка колес.Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.