Следствия из основной теоремы зацепления. Для того чтобы передаточное отношение было постоянным необходимо, чтобы в процессе зацепления полюс зацепления не менял своего положения.

В свою очередь для того, чтобы полюс зацепления не менял своего положения необходимо, чтобы профили контактирующих поверхностей представляли собой взаимоогибаемые кривые.

В полной мере этому требованию удовлетворяют циклоиды (см. рис. 5.2б), которые образуются при перекатывании без скольжения одной окружности по другой. И исторически первым правильным зацеплением было именно циклоидальное, т.е. такое, когда боковые поверхности зубьев представляют собой отрезки циклоид.

Однако у циклоидального зацепления есть недостаток – его сравнительно высокая стоимость. Причины этого рассматриваются позже в подразделе “Методы изготовления зубчатых колес”.

Требованию основной теоремы зацепления удовлетворяет и эвольвента окружности – кривая, образующаяся при перекатывании без скольжения прямой по окружности (см. рис. 5.2в). Изготовление колес с эвольвентным профилем зубьев оказалось гораздо более дешевым, и, несмотря на то, что такие колеса имеют несколько большие размеры, – эвольвентное зацепление в машиностроении получило самое широкое применение. В дальнейшем рассматривается именно этот вид зацепления.

Одна из характерных окружностей зубчатого колеса фактически уже была определена – это основная окружность, диаметр которой обозначается db (см. рис. 5.2в) – это окружность, разверткой которой и образуется эвольвента.

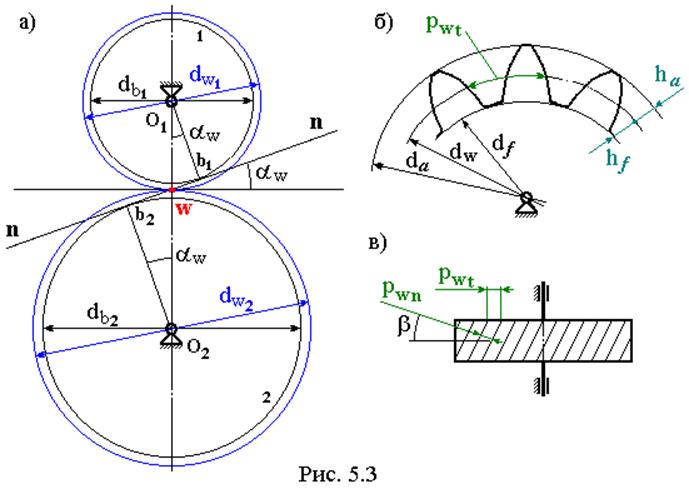

На рис. 5.3а представлена схема зацепления двух колес. Окружности, проведенные из центров вращения колес через полюс зацепления, называются начальными и обозначаются dW (все обозначения параметров стандартизованы).

При эвольвентном зацеплении требование теоремы Виллиса выполняется “с избытком”. В данном случае не только полюс зацепления неподвижен, но в процессе всего зацепления неподвижна вся общая нормаль к контактирующим поверхностям n-n. По способу образования эвольвенты очевидно, что общая нормаль является касательной к основным окружностям обоих колес и радиусы этих окружностей определяются перпендикулярами O1b1, O2b2.

Угол между касательной к начальным окружностям колес и нормалью к контактирующим поверхностям n-n называется углом зацепления aW.

Соотношение между диаметром начальной и основной окружности:

db = dW cos aW ( 5.2 )

|

pb = pW cos aW ( 5.3 )

Нормальный шаг:

pn = pt cos b ( 5.4 )

где b – угол наклона зубьев косозубого колеса (см. рис. 5.3в).

Важнейшим параметром любого зубчатого колеса является его модуль. По определению модуль зубчатого колеса это:

m = pWt / p; ( 5.4 )

Подчеркнем, что выражение ( 5.5 ) – это определение понятия “модуль зубчатого колеса”, а не формула для его вычисления. В дальнейшем мы узнаем, что “m” определяется по условиям прочности или точности.

Понятие модуля колеса важно в первую очередь тем, что любой размер зубчатого колеса выражают в виде некоторого безразмерного коэффициента умноженного на “m”, или комбинации коэффициентов, умноженной на “m”. Это позволяет унифицировать проектные расчеты.

Величины модулей зубчатых колес стандартизованы, т.е. в ГОСТах перечислены те значения “m”, которые допускается применять при проектировании.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.