исправление дефектов, возникших вследствие отклонения от нормальных технологических процессов на предыдущих операциях;

отделка и грунтовка литья, если они требуются по техническим условиям.

Очистка поверхности отливок от остатков смесей производится в галтовочных барабанах, дробеметных и дробеструйных установках периодического или непрерывного действия, виброочистных машинах, электрохимических и ультразвуковых ваннах.

Галтовочные барабаны периодического действия бывают круглые, квадратные, шести- и восьмигранные. Для большинства отливок применяют барабаны круглого сечения, так как они более вместительные. Отливки тонкостенные или значительной длины очищают в барабанах прямоугольного сечения.

Барабаны

применяются для очистки небольших толстостенных отливок массой до 50 кг.

Тонкостенные отливки или отливки с тонкими выступающими частями и ребрами

обычно в барабанах не очищают, так как такие отливки могут быть повреждены. Од

нако при тщательной укладке можно без поломок очищать в барабанах даже

тонкостенные отливки. В зависимости от характера отливок выбирают размер

очистного барабана: чем литье массивнее, тем большего размера применяется

барабан. Мелкие и хрупкие отливки очищают в барабанах малого размера.

При этом способе очистки отливки частично освобождаются от стержней, особенно если стержни изготовлены из песчано-масляной смеси.

Стальные отливки очищаются в барабанах дважды: до и после термической обработки. При вращении барабана отливки трутся между собой и подвергаются сотрясениям при движении, в результате чего от них отделяется формовочная смесь и частично разрушенные стержни. Для ускорения и улучшения очистки в барабан добавляют звездочки из белого чугуна. Наиболее распространенными являются звездочки пяти- или шестиконечной формы. Своими острыми гранями (20-65 мм) звездочки скоблят поверхности отливки, очищая ее от приставшей формовочной смеси. Величина звездочек зависит от размера отливок. Звездочки не только улучшают качество очистки, но и ускоряют ее. При применении звездочек время очистки сокращается на 20-25% и значительно уменьшается поломка отливок.

Очистка отливок в барабанах, на столах и в камерах различных конструкций с использованием дроби является эффективным процессом.

По характеру получения абразивной струи различают дробеструйный и дробеметный методы очистки.

|

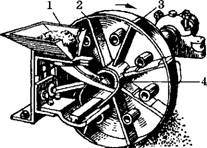

Рис.9.13. Дробеметный аппарат |

Рабочим органом любой дробеметной машины

является дробеметный аппарат (турбина, рис.9.13), принцип действия которого

состоит в следующем. Дробь самотеком из воронки 1 подается на лотки

распределительного колеса 4, вращающегося вместе с рабочим колесом 3 со

скоростью 60-100 м/с. При выходе из окон дробь подхватывается лопатками 2

рабочего колеса 3 и выбрасывается в направлении очищаемой детали. Процесс

дробеметной очистки происходит за счет кинетической энергии струи чугунной

дроби. Дробеметные турбины могут быть встроены в закрытых камерах, оснащенных

поворотным столом, или в барабанах.

|

III Рис.9.14. Дробеметиый барабан периодического действия В единичном и мелкосерийном производстве получили распространение барабаны периодического действия, в серийном и массовом — непрерывного действия. В барабанах периодического действия отливки очищаются на пластинчатом реверсивном конвейере, образующем при движении цилиндрическую часть (рис.9.14). Реверсивный конвейер выполняет две операции: очистку и кантование отливок (положение I и II, рис.9.14) и выгрузку очищенных отливок (положение III). В таких установках можно очищать отливки массой до 400 кг. Производительность их 3-7 т/ч. Для очистки отливок до 25 кг в массовом производстве используют дробеметные барабаны непрерывного действия. |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.