Якщо ріст зерна для сплаву 80 НХС підвищує магнітопроникність, то для сталі 1Х18Н9Т сприяє розвитку інтеркристалітної корозії внаслідок хімічної нестійкості прикордонних зон, що викликана виділенням на границях зерен карбідів хрому.

Випробування на інтеркристалічну корозію проводиться по методу АМ (ДСТ6032—58) у водяному розчині мідного купоросу в присутності мідної стружки. Зразки витримують у киплячому розчині протягом 24 год., потім промивають водою і просушують. Після цього зразки загинають у двох місцях на 90° з наступним ретельним оглядом поверхонь зразків у місцях загину під бінокулярним мікроскопом при восьмикратному збільшенні на наявність тріщин, що свідчать про інтеркристалічну корозію. При механічних випробуваннях якість шва вважається відповідним технічним умовам, і його міцність не нижче міцності матеріалів, що зварюються.

У випадку, коли конструкція підсилювача виконана з внутрішнім механічним зворотним зв'язком через заслонку, технологія виготовлення заслонки трохи міняєтся. Після дифузійно-вакуумного зварювання заготовок заслонки і якоря проводиться токарська обробка по зовнішній поверхні з підрізуванням торців з наступним шліфуванням на круглошліфувальному безцентровому верстаті з забезпеченням точності в межах 0,03 мм шорсткості Rа — 1,25—2,5 мкм. У такому вигляді до торця заслонки приварюють кульку потрібного діаметра. Діаметр кульки підбирають так, щоб між пазом у золотнику і кулькою був би зазор не більше 2—3 мкм. З'єднання кульки і заслонки здійснюється на крапковій конденсаторній машині типу, ТКМ-7, що випускається Київським заводом електровимірювальної апаратури, на режимах 195 мкф, при силі притиску мідного електрода в межах 320 Н і коефіцієнті трансформації 160. Заслонку і кульку перед зварюванням ретельно промивають і знежирюють в ацетоні. Якщо на поверхнях, що зварюються, виявляться вм'ятини, чи які-небудь інші дефекти, то такі деталі до зварювання не допускають.

Зварювання заслонки і кульки проводять в спеціальному пристосуванні. У цьому ж пристосуванні є отвір, що забезпечує співвісність електрода і зварюваних деталей.

Конструкція зварювальної машини передбачає створення необхідного тиску на електроди. Після зварювання міцність з'єднання кульки з заслонкою перевіряється на спеціальному пристосуванні, у якому до кульки підвішується вантаж масою 10 кг на протязі 30с.

Усі складальні одиниці, що витримали цей іспит, вважають придатними і направляють на наступну обробку на круглошліфувальному верстаті. Далі проводиться остаточне шліфування по зовнішній поверхні з утворенням конусної частини заслонки, а на базі циліндричної частини остаточно шліфують робочі поверхні якоря і заслонки. Далі заслонка проходить ті ж операції, що проходить заслонка без зворотного зв'язку.

Тема 2.2 Технологія виготовлення основних деталей

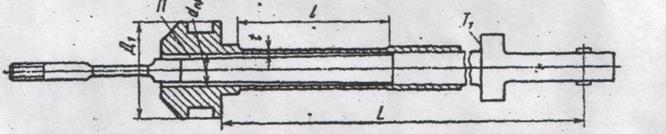

Пружина. Складальна одиниця пружини з

запресованою заслонкою приведена на мал. 11. До пружини по точності розмірів

внутрішніх і зовнішніх поверхонь Д![]() і

і ![]() різниці товщин й іншим параметрам

пред'являються дуже жорсткі вимоги, тому що від точності виготовлення і пружної

характеристики пружини багато в чому залежить стабільність вихідних параметрів

перетворювача.

різниці товщин й іншим параметрам

пред'являються дуже жорсткі вимоги, тому що від точності виготовлення і пружної

характеристики пружини багато в чому залежить стабільність вихідних параметрів

перетворювача.

Як заготовку для пружини застосовують

пруток 3 х 13 мм. На перших операціях технологічного процесу заготовка

піддається обточуванню поверхні з наступною обробкою внутрішнього отвору ![]() гарматним свердлом і розгорненням.

Конусність і еліпсність отворів повинні бути не більше 0,05 мм. На наступній операції внутрішній отвір піддають попередньому і чистовому доведенню, після

якого пружину очищають від технологічних забруднень в ультразвукових ваннах.

Для одержання необхідної твердості НК.С 44—52 деталі піддають термообробці в

середовищі захисної атмосфери з зразками для контролю твердості з наступною

витримкою на холоді.

гарматним свердлом і розгорненням.

Конусність і еліпсність отворів повинні бути не більше 0,05 мм. На наступній операції внутрішній отвір піддають попередньому і чистовому доведенню, після

якого пружину очищають від технологічних забруднень в ультразвукових ваннах.

Для одержання необхідної твердості НК.С 44—52 деталі піддають термообробці в

середовищі захисної атмосфери з зразками для контролю твердості з наступною

витримкою на холоді.

Мал. 11. Механічна пружина з заслінкою.

З метою одержання потрібного розміру отвору пружини 4+0'013 мм шорсткістю Rа =0,08— 0,16 мкм і відхиленням, від циліндричності і прямолінійності осі не більше 3 мкм пружину піддають остаточному доведенню.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.