На подолання силового впливу потоку затрачається до 70% усієї потужності керування ЄМП. Тому з метою обгрунтованого вибору допусків важливе значення має визначення впливу діаметра торця d, ексцентриситету видаткового отвору і

Мал. 19. Схема підсилювача сопло-заслонка торця , а також відхилень діаметра сопла d від номінальних розмірів і зміни зазору між соплом і заслонкою і перепаду тиску на дроселі на величину силового впливу робочого потоку.

Тема 3.2 Обробка, Контроль та комплектування рухомих сопел по витратним характеристикам

Сопла, які застосовуються у сучасних приводах, можна поділити на дві групи: сопла з різьбою та сопла без різьби.

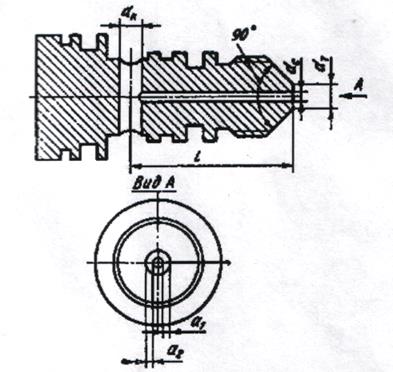

На рис. 20 і 21 наведені конструкції сопел

з різьбою, які мають відповідно глухий та наскрізний дроселюючі канали.

Найбільш технологічною є конструкція сопла з наскрізними отворами, особливо

якщо відношення

![]() >10. При такій конструкції робоча рідина підводиться до сопла з іншого

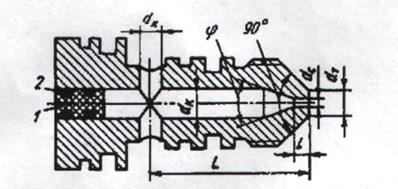

відкритого торця. Однак з конструктивних міркувань не завжди вдається застосувати

сопла з таким підводом, що викликає застосування сопел з глухими каналами або

введення спеціальної заглушки 1 з ущільнювальними кільцями 2 (мал. 21)

або з натягом.

>10. При такій конструкції робоча рідина підводиться до сопла з іншого

відкритого торця. Однак з конструктивних міркувань не завжди вдається застосувати

сопла з таким підводом, що викликає застосування сопел з глухими каналами або

введення спеціальної заглушки 1 з ущільнювальними кільцями 2 (мал. 21)

або з натягом.

Мал.20

Мал.21

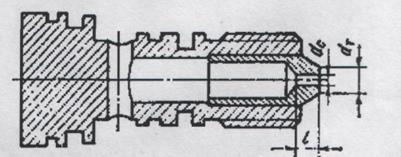

Це в свою чергу викликає необхідність перевірки таких сопел на герметичність під тиском, перевищуючим робочий. Сопла з глухими каналами, що мають >10, не технологічні через складність обробки дроселюючих отворів діаметром 0,4—0,5 мм на велику глибину. З метою збереження гострих робочих кромок дроселюючого отвору застосовують сопла з запресованими жиклерами із твердого сплаву (мал. 22).

Така конструкція сопла викликає низку технологічних труднощів, зв'язаних з виготовленням жиклера та його посадкою з натягом у межах 0,01—0,02 мм. Сопла з посадкою по різьбовим поверхням, незважаючи на їх контровку після регулювання, при впливі вібрації можуть бути розрегульовані, що викликає зміну їх характеристики. Застосування сопел без різьби не тільки підвищує надійність посадки та сталість робочих характеристик, але і дозволяє зменшити розміри підсилювача завдяки тому, що посадка сопла у корпус з натягом 0,006— 0,012 мм не потребує ущільнення їх по зовнішній поверхні. Конструкція такого сопла представлена на мал. 26.

Для виготовлення сопел застосовують сталі ШХ15, ХВГ та бронзу Бр. Б2. Сталі типу ШХ15 та ХВГ піддають термообробці при температурі 180 ±10°С з наступним відпуском при 160±10°С. Термічну обробку із Бр. Б2 проводять у два етапи. Спочатку прутки-заготовки загартовують при температурі 770±5°С з контролем мікроструктури; після остаточної обробки сопла проходять другу операцію термічної обробки—дисперсійне твердіння при 310±5°С в печі типу ПН32 з примусовою вентиляцією та з наступним охолодженням на повітрі. Після дисперсійного твердіння перевіряють мікроструктуру бронзи та твердість, яка повинна бути НВ 320.

Перевірка мікроструктури бронзи проводиться з метою відбраковування сопел, які мають грубу структуру з Р - фазою на границі зерен, що є причиною крихкого руйнування.

Технологічний процес виготовлення сопел в головному містить наступні укрупнені операції: 1) чорнову обробку зовнішнього контуру; 2) свердління отвору (нарізка різьби); 3) термообробка; 4) остаточна обробка дроселюючого отвору та торця; 5) комплектування сопел по витратним характеристикам.

Особливість процесу виготовлення сопел із бронзи Бр. Б2 полягає у тому, що прутки-заготовки надходять на обробку попередньо термообробленими. Остаточно виготовленні деталі піддають вторинній термообробці—дисперсійному твердінню.

Докладно розглянемо технологічний процес виготовлення сопел із сталі ШХ15. В якості заготовки для них застосовуються прутки відповідного розміру. При чорновій обробці на верстаті знімають найбільшу величину припуску і сопло одержує потрібну конфігурацію. Попереднє свердління отвору з одночасним нарізанням різьби забезпечує потрібну точність по відхиленню середнього діаметру різьби відносно dс. Якщо в якості заготовки застосовують термооброблений матеріал з НКС < 40, отвір обробляється остаточно. Після термообробки в захисній атмосфері до необхідної твердості виробляться чистова обробка, що включає і шліфувальні операції по зовнішнім поверхням.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.