За цей час з «гарячого» контуру випливає обсяг рідини, який дорівнює обсягу рідини, що витісняється з правої порожнини циліндра 7. Спрацьовування мікровимикача 6, комутуючого струм у ланцюзі електроживлення крана 5, приведе до зміни полярності електричного сигналу, що керує краном 5, і його переключення в положення, зворотне зображеному на схемі. У цьому випадку робоча рідина з «холодного» контуру через кран 5 і зворотний клапан 11 надходить у магістраль подачі «гарячого» контуру, а робоча рідина з магістралі низького тиску «гарячого» контуру через зворотний клапан 9 буде заповнювати праву порожнину циліндра 7, витісняючи рідину з його лівої камери через той же кран 5 у зливальну магістраль «холодного» контуру.

Напрямки потоків робочої рідини зберігаються до моменту зіткнення правого штовхальника поршня циліндра 7 з мікровимикачем 6, що призведе до реверса положення золотника крана 5 і до зміни напрямку потоків робочої рідини. Якщо обсяг рідини в трубопроводі вибрати рівним чи небагато більшим, ніж обсяг рідини, що витісняється з циліндра 7 при повному ході, то робоча рідина з «холодного» і «гарячого» контурів змішуватися не буде.

Ця особливість схеми дозволяє використовувати в «холодному» контурі елементи, не призначені для експлуатації при високій температурі робочої рідини. Єдиним серйозним недоліком приведеної схеми є падіння тиску в напірній лінії «гарячого» контуру в момент зміни напряму руху поршня в циліндрі 7

Тема 9.2. Типові схеми іспитових стендів й особливості їхньої експлуатації

Для випробування гідроприводів, що стежать, застосовують стенди різних конструкцій.

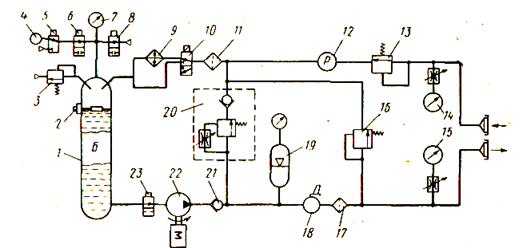

Мал.82 Гідравлічна схема стенда.

Принципові схеми стендів мають незначне розходження. На мал. 82 представлена типова принципова схема стенда, застосовуваного для контролю параметрів бустеров і кермових гідроприводів. У баці 1 перебуває робоча рідина, рівень якої контролює поплавковий сигналізатор рівня 2, вимикаючий електричний ланцюг пускача електродвигуна насоса 22 при зниженні рівня робочої рідини в результаті розгерметизації гідросистеми.

У гідросистему стенда включений автомат запуску насоса 20 (АЗН), що забезпечує плавне наростання тиску рідини в лінії подачі після включення насосної станції. Запобіжний клапан 16 регулюють на певний тиск, величина якого визначається технічними умовами на випробування приводу. Положення його розподільних пристроїв у момент запуску насоса може бути довільним. При цьому можливий випадок, коли лінії високого й низького тиску гідросистеми стенда будуть роз'єднані розподільним пристроєм, що приведе до появи гідравлічного удару й, як наслідок цього, до руйнування елементів гідросистеми й трубопроводів. При цьому може вийти з ладу приводний електродвигун насосної станції або спрацювати тепловий захист.

Особливо велика небезпека появи гідравлічного удару при застосуванні в гідросистемі стендів насоса постійної продуктивності.

Для усунення зазначених недоліків у схему гідросистеми включають автомат запуску насоса (АЗН). При виключеній насосній станції АЗН закільцьовує магістраль високого й низького тисків й у момент включення насос працює на холостому ходу.

З появою витрати робочої рідини через зворотний клапан АЗН створюється тиск, величина якого регулюється пружиною зворотного клапана. Під впливом цього тиску робоча рідина подається через дросель до подпружиненному плунжера. У міру заповнення порожнини плунжера робочою рідиною він переміщається, обжимаючи пружину, і перекриває отвір, що з'єднує лінії високого й низького тиску. При цьому потік робочої рідини з насоса направляється тільки в лінію високого тиску.

Час перехідного процесу зміни тиску в гідросистемі визначається провідністю дроселя АЗН і регулюється в широких межах. Час виходу асинхронних двигунів у сталий режим становить 2-3 с, що приводить до запізнювання появи робочого тиску в гідросистемі стеда на 10-15 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.