Тема 10.4 Обробка на шліфувальних верстатах. Типи шліфувальних верстатів та їх призначення. Режими різання та припуски на шліфування.

За допомогою шліфування можна робити чистову й оздоблювальну обробку деталей з високою точністю. Обробляти можна заготовки з найрізноманітних матеріалів, а для заготовок із загартованих сталей шліфування є одним з найбільш розповсюджених методів формоутворення.

Шліфуванням називають процес обробки заготовок різанням за допомогою шліфувальних кіл. Абразивні зерна розташовані в колі у безпорядку і їх утриму сполучний матеріал. При обертальному русі кола в зоні його контакту заготовкою частина зерен зрізує матеріал. З заготовки зрізується дуже велике число тонких стружок. Оброблена поверхня, що представляє собою сукупніст мікрослідів абразивних зерен, має малу шорсткість. Частина зерен орієнтована так, що різати не може, але робить роботу тертя по поверхні різання.

У зоні, різання виділяється велика кількість теплоти. Дрібні частки оброблюваного матеріалу згоряють, або утворюють пучок іскор, оплавляються.Абразивні зерна можуть також чинити на заготовку істотний силовий вплив. Відбувається поверхневе пластичне деформування матеріалу, його кристалічні ґрати спотворюються. Деформуюча сила викликає зрушення одного шару атомів щодо іншого. Внаслідок пружнопластичного деформування матеріалу виникає наклеп обробленої поверхні. Але цей ефект виявляється менш відчутним, чим при обробці металевим інструментом. Тепловий і силовий вплив на оброблену поверхню приводить до структурних перетворень, змінам фізико-механічних властивостей поверхневих шарів матеріалу оброблюваної заготовки. Так утворюється дефектний поверхневий шар деталі. Для зменшення теплових ефектів процес шліфування роблять при рясній подачі змазуючо-охолодних середовищ.

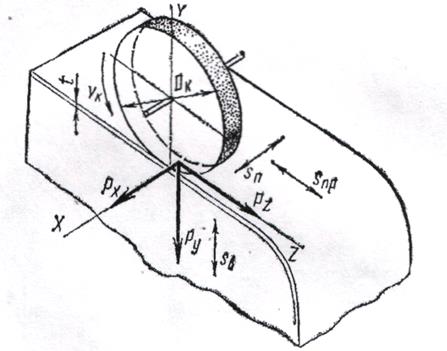

Мал. 109. Схема процесу шліфування

Для формоутворення будь-якої поверхні методом шліфування необхідно мати чотири рухи: обертальний рух кола і переміщення по координатних осях (мал. 109), що можуть бути замінені обертальними рухами навколо осей. Елементами різання є швидкість різання, подача і глибина різання. Швидкість різання, м/с, дорівнює окружної швидкості периферії шліфувального кола.

Подачами є переміщення заготовки чи інструмента уздовж чи навколо координатних осей. Глибину різання 1; визначає товщина шару матеріалу, що зрізується за один робочий хід. Оптимальні величини режимів різання вибираються по довідковій літературі.

Силу різання, що виникає при шліфуванні, для зручності розрахунків розкладають по координатних осях на тангенціальну, радіальну й осьову складові. Силу, що діє на коло в напрямку головного руху, називають тангенціальною складовою (Р2), силу, що перешкоджає впровадженню абразивних зерен у матеріал заготовки і спрямовану нормально до поверхні ріжучого кола називають радіальною складовою (Ру). Силу, спрямовану паралельно осі кола, називають осьовою складовою (Рх).

По величинах складових сили різання в залежності від схеми шліфування роблять розрахунки потужності електродвигуна шліфувального кола, механізмів подачі, а також визначають погрішність обробки. Для деяких схем обробки складова Рх = 0.

Основні типи верстатів

Деталі машин являють собою сполучення зовнішніх і внутрішніх плоских, кругових циліндричних і кругових конічних поверхонь. Найбільше поширення одержали круглошліфувальні, внутрішньошліфувальні, плоскошліфувальні, безцентровошліфувальні, заточувальні, а також спеціалізовані верстати. Для усіх верстатів головний рух різання забезпечується обертанням шліфувального кола зі швидкістю V. Високошвидкісне шліфування забезпечує зменшення шорсткості поверхні і підвищення стійкості шліфувального кола.

Круглошліфувальні верстати (мал. 110) можна розділити на прості, універсальні й відрізні. Універсальні верстати мають поворотну передню і шліфувальну бабки. Кожну з бабок можна повернути на визначений кут навколо вертикальної осі і закріпити для наступної роботи.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.