При відмовленні одного з каналів основний поршень зупиняється чи рухається убік, протилежно руху інших каналів. На допоміжному поршні з'являється навантаження, що перевищує зусилля гідропружини, і основний поршень зміщується щодо допоміжного. При досягненні величини допустимого переміщення, обумовленої установкою мікроперемикача, останній спрацьовує, видаючи електричний сигнал на електромагнітний клапан (ЄМК), який відключає гідравлічне живлення від каналу, що відмовив. Подальша робота привода забезпечується справними каналами керування.

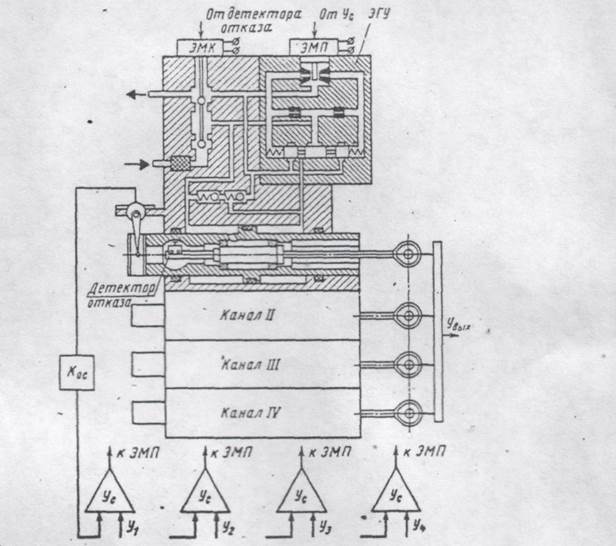

За приведеною конструктивною схемою, багатоканальний резервований привід являє собою систему, що складається з декількох приводів. Ця конструктивна схема дозволяє виконати систему керування з будь-яким числом резервних каналів. У цих схемах спрощення конструкції, підвищення її технологічності, надійності роботи кожного окремого привода і зменшення габаритних розмірів і маси має важливе значення.

Тому в якості матеріалів для корпусних деталей, важелів, качалок і інших відповідальних деталей широко застосовують високоміцні алюмінієві сплави. Це у свою чергу викликає необхідність застосування методів зміцнювання матеріалів для забезпечення необхідної жорсткості.

Підвищення технологічності подібних конструкцій забезпечується також тим, що кожний гідропривід, що представляє собою окремий канал, є автономним і взаємозамінним. Ця особливість конструкції дозволяє робити складання, регулювання і контрольно-здавальні випробування кожного каналу окремо до їхнього об'єднання в багатоканальний привід.

Мал. 6. Конструктивна схема багатоканального електрогідравлічного привода

Тема 1.2 Технічні умови на виготовлення основних збірних одиниць і деталей

Однією з основних складальних одиниць гідроприводу з електричним керуванням є електрогідравлічний підсилювач (ЄГП), що перетворює слабкий електричний сигнал у могутній гідравлічний у виді витрати робочої рідини через виконавчий механізм приводу. Більшість ЄГП являє собою кінцеву конструктивну взаємозамінну складальну одиницю, змонтовану в виконавчому гідроциліндрі чи на корпусі приводу.

Однією з основних технічних умов на виготовлення подібних підсилювачів є забезпечення лінійності видаткової характеристики в залежності від струму керування, що надходить у електромашиний перетворювач (ЄМП). Це забезпечується за рахунок визначеної форми профілю прохідних щілин у гільзах циліндричних і в пластинах плоских золотникових розподільних пристроїв. Необхідний коефіцієнт лінійності в сучасних ЄГУ визначає точність виготовлення цих щілин, що для більшості підсилювачів знаходиться в межах 0,03—0,04 мм.

Видаткова характеристика і її лінійність контролюються на спеціальному стенді з використанням технологічного гідроциліндра, що імітує виконавчий механізм приводу.

Іншою важливою характеристикою підсилювача є різниця тисків р1 і р2 у порожнинах циліндра (силова характеристика), тому що саме ця величина визначає значення сили на штоку поршня і чутливість приводу.

Необхідна залежність різниці тисків у порожнинах циліндра забезпечується правильним вибором робочого зазору, геометричною точністю деталей, а також величиною перекриття робочих кромок золотникових розподільників і їхнього співвідношення.

На мал. 7 дані криві зміни тисків у порожнинах силового циліндра в залежності від співвідношень значень перекриттів наливних і зливних кромок золотника.

Нахил зміни кривих р1 і р2 визначається обсягом рідини, що перетікає через прохідні щілини золотникового розподільника. Величина витрати за інших рівних умов залежить від співвідношення перекриттів наливних і зливних кромок, При однаковому співвідношенні перекриттів цих кромок крапка А перетинання кривих р1 і р2 відповідає половині величини тиску подачі. У цьому випадку має місце максимальна різниця тисків у порожнинах циліндра при зсуві золотника вправо і вліво +Х1 чи -XI від нейтрального положення золотника.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.