Застосування доводочних паст із ельбора, основної складової якого є кубічний нітрид бора, замість абразивних при одній і тій же зернистості приводить до збільшення продуктивності в 1,5-2 рази, зниженню шорсткості до Rа = 0,02 мкм при вихідної Rа = 0,16. У порівнянні ж зі штучними алмазними пастами при тих самих характеристиках пасти з ельбора приводять до зниження шорсткості до Rа = 0,05 при вихідній Rа =0,16. Для остаточного доведення отворів гільз застосовують пасти марок БП-7У, БП-5У и БП-ЗВ. У табл. 2 дані рекомендації з вибору доводочних паст залежно від оброблюваності матеріалу й необхідної шорсткості.

На точність отвору гільзи великий вплив робить геометрія притирання і її сталість у процесі доведення, тобто точність притирання в остаточному підсумку визначає й точність оброблюваного отвору.

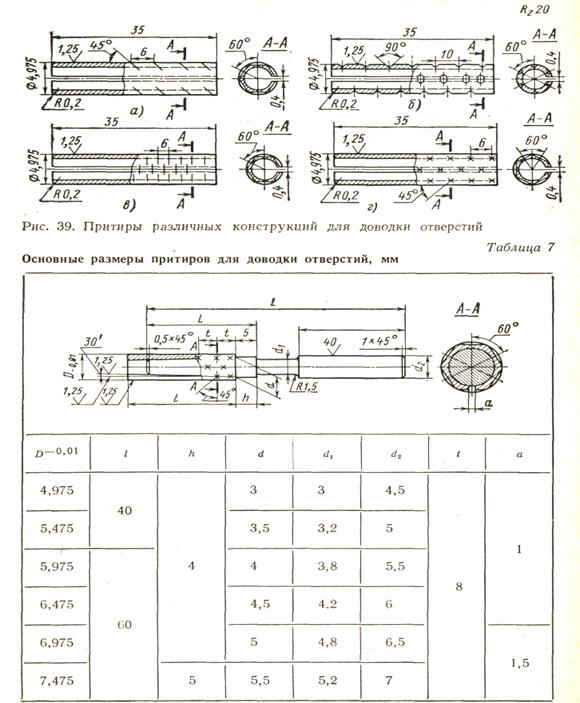

Притирання являє собою сталеве оправлення з конусністю 1:50, на яку насаджується сорочка, що має таку ж конусність. Причому прилягання конусних поверхонь по фарбі повинне бути не менш 75%. Для забезпечення цього зовнішні конусні поверхні оправлення й спеціального розгорнення для обробки внутрішньої поверхні сорочки шліфують при одній установці. Робоча поверхня сорочки притирання може мати різний рельєф, що впливає на продуктивність доведення.

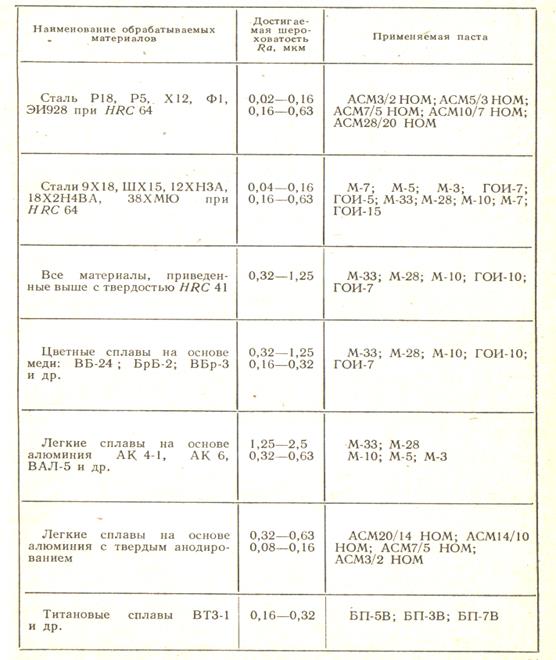

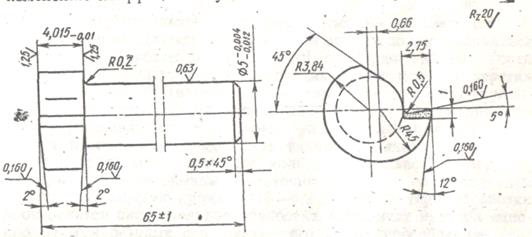

Сорочки притирань із різним рельєфом показані на мал. 39. Проведені автором експериментальні роботи показали, що найкращі результати по продуктивності й точності дають притирання з перехресними (хрестоподібними) канавками .Тому притирання такої конструкції одержали останнім часом широке поширення. Основні конструктивні дані й технічні вимоги на такі притирання наведені в табл. 2.

Таб.2 Доводочні пасти, застосовувані в залежності оброблюваного матеріалу й шорсткості поверхні.

Мал.31

Тема 4.5 Обробка прохідних щілин в гільзах. Обробка прохідних щілин створених кільцевими проточками. Обробка з використанням абразивного інструменту. Обробка проривних прохідних щілин довільної форми. Обробка прямокутних прохідних щілин шліфуванням та протягуванням.

Одною з основних вимог, пропонованих до золотникових розподільників, є лінійна залежність витрати робочої рідини по ходу золотника, необхідна для забезпечення лінійної залежності швидкості штока поршня гідроциліндра від струму керування. Прохідні щілини повинні бути виконані в деталях після термообробки, що забезпечує твердість не менш НRС 55, інакше можливі деформації і втрата точності.

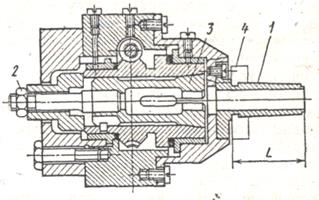

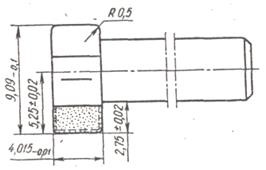

Незалежно від конструкції, розмірів центрального отвору і прохідних щілин гільзи, до прохідних щілин відтинаючих кромок золотників і щілин втулок, розподільників швидкодіючих приводів висувають тверді вимоги. Відтинаючі кромки повинні бути гострими, без закруглень, сколів і заусенців. Радіуси закруглень прямокутних прохідних щілин допускають не більш 0,03—0,1 мм у залежності від розмірів щілини. Биття відтинаючих кромок, щодо діаметра внутрішньої поверхні гільзи повинне бути не більш 0,01—0,015 м. Ширина прохідних щілин і відстань між ними повинно бути виконане з точністю ±0,05 мм. Шорсткість не менш На = 1,25±1 мкм. Остаточна обробка прохідних щілин у гільзах циліндричних золотникових розподільників, що мають кільцеві проточки, виробляється наступними методами: 1) набором фрез; 2) однокромочним твердосплавними різцями; 3) двокромочним твердосплавними різцями; 4) із застосуванням абразивного інструмента. Обробку набором фрез роблять при діаметрі отвору гільзи більшому 20 мм і твердості не більш НК.С 40 з відповідним переміщенням деталі щодо інструмента.

Процес обробки починають із врізання фрез на величину, рівну глибині канавки, з наступним рухом деталі щодо Інструмента за допомогою спеціального пристосування, що має затискний пристрій. Таким шляхом вифрезеровують кільцеву канавку.

Мал.32

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.