У ході полірування відбувається поступовий перехід від процесу різання до процесу вигладжування.

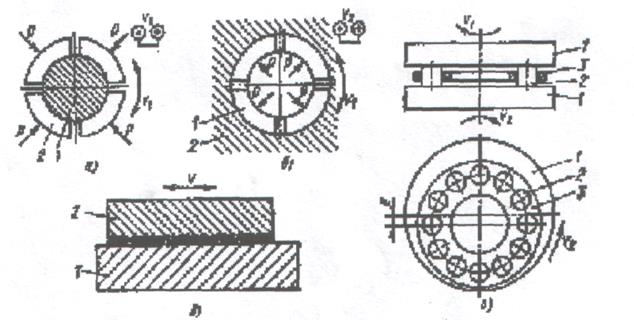

У процесі полірування заготовка підгортається до кола із силою Р (мал. 113, б) і робить рухподачі відповідно до профілю оброблюваної поверхні. При поліруванні стрічками (мал. 113, в) робоча поверхня стрічки значно перевищує робочу поверхню кола, завдяки чому відбувається велике розсіювання теплоти. Еластична стрічка може обгинати всю поверхню, що шліфується, тому подачі руху можуть бути відсутні. Метод застосовують для заготовок з металевих матеріалів і з неметалічних.

Головний рух при поліруванні може робити і заготовка 1 (мал. 113, г), що має, наприклад, форму круга з фасонною внутрішньою поверхнею. Абразивна стрічка 3 підгортається через полірувальник 2 до оброблюваної поверхні і періодично переміщається. Полірування може проводитися в автоматичному чи напівавтоматичному режимах.

3. Притирка поверхонь

Поверхні детадей машин, оброблені на металорізальних верстатах, завжди мають відхилення від правильних геометричних форм і заданих розмірів. Ці відхилення можуть мати дуже малу величину. Волнистість, неплощинність, нециліндричність і інші погрішності, що виникають на заготовках після обробки і невидимі неозброєним оком, можуть бути зменшені за допомогою пригарки (доведення).

Доведення і притирка дозволяють одержати самі точні (5-го квалитета і вище) і чисті (Rа=0,16-0,08 мкм) поверхні деталей, що попередньо пройшли обробку шліфуванням. Припуск близько 0,01 мм знімається при доведенні (притирці) абразивними пастами, нанесеними на чавунний притир, дрібнозернистими доводочними кругами або вільним абразивом.

Доведення застосовується для забезпечення герметичності з'єднань, підвищення усталостної міцності деталей, терміну їхньої служби і т.д. Цей метод використовується при заточенні ріжучого інструмента, виготовленні плунжерних пар паливної апаратури дизелів, калібрів, відповідальних підшипників і т.п.

Процес здійснюють за допомогою притирів, що повинні мати відповідну геометричну форму. На притир наносять притирочну пасту або дрібний абразивний порошок зі сполучною рідиною. Матеріал притирів повинний бути, як правило, м'якше матеріалу оброблюваної заготовки. Паста або порошок (мал. 114, а) впроваджуються в поверхню притирання 2 і утримуються нею, але так, що при русі щодо заготовки 2 кожне абразивне зерно може знімати дуже малу стружку. Притир можна розглядати як дуже точний абразивний інструмент, зерна якого роблять обробку всієї чи частини поверхні заготовки одночасно.

Мал.114

Притир або заготовка повинні робити рух в різних напрямках. Найкращі результати дає процес, у ході якого траєкторії руху кожного зерна не повторюються.

В якості абразиву для притирочної суміші беруть порошок злектрокорунда, карбіду кремнію, карбіду бора, окису хрому, окису заліза й ін. Притирочні пасти складаються з абразивних порошків і хімічно активних речовин. Матеріалами притирів є сірий чавун, бронза, червона мідь і дерево. Як сполучну рідину використовують машинну олію, гас, стеарин і вазелін.

Притирання плоских поверхонь можна робити вручну (мал. 114, в) чи на спеціальних доводочних верстатах (мал. 114, г). Заготовку 2 розташовують між двома чавунними дисками 1 у вікнах сепаратора 3. Диски відіграють роль притирань і мають плоскі торцеві поверхні. Обертання дисків відбувається в різних напрямках і з різною частотою.

Різновидом притирання є доведення двох деталей, що сполучаються в зібраній машині, до потрібної щільності контакту (зокрема, для герметизації). Це здійснюється тертям однієї деталі об поверхню іншої при наявності в стику абразивного порошку зі сполучною рідиною. По закінченні процесу деталі промити.

4. Хонингование.

Хонингование застосовується для обробки внутрішніх і зовнішніх поверхонь до 7-го квалитета точності із шорсткістю Ra = 0,32 - 0,08 мкм, а також для створення специфічного мікропрофілю обробленої поверхні у виді сітки. Такий профіль необхідний для тримання на стінках отвору змащення при роботі машини, наприклад двигуна внутрішнього згоряння.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.