З метою одержання заданої величини натягу по ущільненнях необхідно також забезпечити точність форми поверхонь, що визначають розмір канавки під ущільнювальне кільце, а також неспіввісність цих поверхонь у межах 0,05 ÷ 0,01 мм. Причому ширина канавки повинна бути збільшена на величину об'ємного набрякання ущільнювальних кілець. Площа поперечного перерізу канавки повинна бути на 10 ÷ 20% більше площі поперечного перерізу кільця. Робочі поверхні канавок під ущільнення після механічної обробки піддають розкочуванню з використанням спеціальних розкатників (дисків чи роликів), що приводить до зменшення шорсткості поверхні з одночасним зміцненням. Цим же способом звичайно заокруглюють гострі кромки канавок, якість яких істотно впливає на працездатність ущільнювальних вузлів.

Для герметизації з'єднань, що працюють в агресивних чи високотемпературних середовищах, застосовують металеві ущільнення. Фізичні властивості матеріалів металевих ущільнень зберігаються достатньо постійними в широких інтервалах температур і тисків, при цьому стійкість їх до впливу різних агресивних середовищ значно вище, ніж у еластомірів.

Для ущільнення рухомих з'єднань застосовують також розрізні пружинні металеві кільця з перлітного чавуна чи бронзи Бр.Б2, Вбр.З. їх недоліками є неможливість створення повної герметичності через наявність прорізів і високі вимоги по точності і шорсткості до металевих кілець і поверхонь, які ущільнюють. Ущільнення нерухомих з'єднань здійснюється більш просто, ніж рухомих, тому що в цьому випадку відсутні тертя, нагрів і знос деталей ущільнення, можливі значні сили затягування для збільшення контактних тисків.

Тема 6.2 Особливості виготовлення та контроль гумових та фторопластових ущільнювачів

Гумові і фторопластові ущільнення виготовляють на підприємстві-виготовлювачі гідроприводу. Гумові суміші надходять у виді вальцьованих аркушів, на поверхнях яких не допускаються сторонні включення, видимі неозброєним оком. Кожна партія гумової суміші піддається вхідному контролю. Зразки піддають іспитам з метою визначення межі міцності, відносного подовження при розриві і відносному залишковому подовженні після розриву, твердості, набрякання в робочій рідині по масі й обсягу, температури крихкості, коефіцієнта морозостійкості по еластичному відновленню і відносній залишковій деформації стиску. Гумові ущільнення виготовляють шляхом вулканізації у спеціальних прес-формах, що мають роз'єм під кутом 180°. Перед вулканізацією сиру гумову суміш вальцюють при температурі не більш 60° С з метою відновлення її технологічних властивостей, а потім з неї роблять заготовки. Маса заготовки повинна перевищувати масу готової деталі на 25—30%, а її розміри і конфігурація повинні відповідати гніздам прес-форм, вільно вкладатися в них і не перешкоджати виходу повітря при пресуванні. У прес-форми вкладають одну чи кілька заготовок.

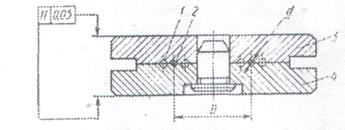

Мал.54. Одномісна прес-форма для виготовлення гумових ущільнень.

На мал. 54 приведена типова конструкція одномісної прес-форми, що складається з нижньої 4 і верхньої 3 плит. Обсяг робочої порожнини 2 прес-форми визначається з врахуванням коефіцієнта усадки гуми. У прес-форму, нагріту до температури вулканізації, закладають заготовку, яка при пресуванні повинна повністю заповнити об'єм виготовленої деталі 2 і частково об'єм облойних канавок 1. Внаслідок опору витіканню гуми з порожнини 2 у ній буде створюватися необхідний тиск пресування. Якщо цього тиску не буде, то ущільнення виходять пористими через виділення парів і газів при вулканізації. Після вулканізації на ущільнювальних кільцях допускається облой до 0,05 мм на сторону, який видаляють вручну спеціальним різцем. Застосування абразивних матеріалів не допускається. Перед видаленням облою кільце витримують на повітрі не менш 6 годин.

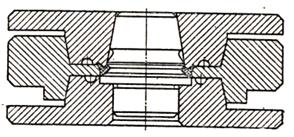

Мал. 75. Пресс-форма для виготовлення гумових ущільнень спеціальної форми.

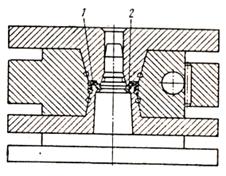

Мал. 76. Прес-форма для виготовлення армованих ущільнень.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.