Двохлезвійні пластинчасті різці виконують по розміру розточеного отвору. Пластинчасті різці закріплюють у консольних чи двохопірних оправленнях різними способами, наприклад, можна жорстко закріпити пластинчастий різець клином (мал. 102, г). Застосовують також шарнірне закріплення пластинчастих різців. Розточувальні блоки з вертикальним розташуванням осі обертання являють собою збірну конструкцію, у якій різці 1 чи пластинки твердого сплаву встановлені в корпусі 2 і закріплені гвинтами З (мал. 102, д). Різці регулюють гвинтами 4 по розміру отвору. Розточувальні блоки закріплюють на оправленнях.

Розточувальні голівки також є збірною конструкцією з двома стрижневими різцями (мал. 102, е), їх встановлюють і закріплюють у будь-якому положенні по довжині оправлення. Голівки використовують для обробки торцевих поверхонь і розточування отворів.

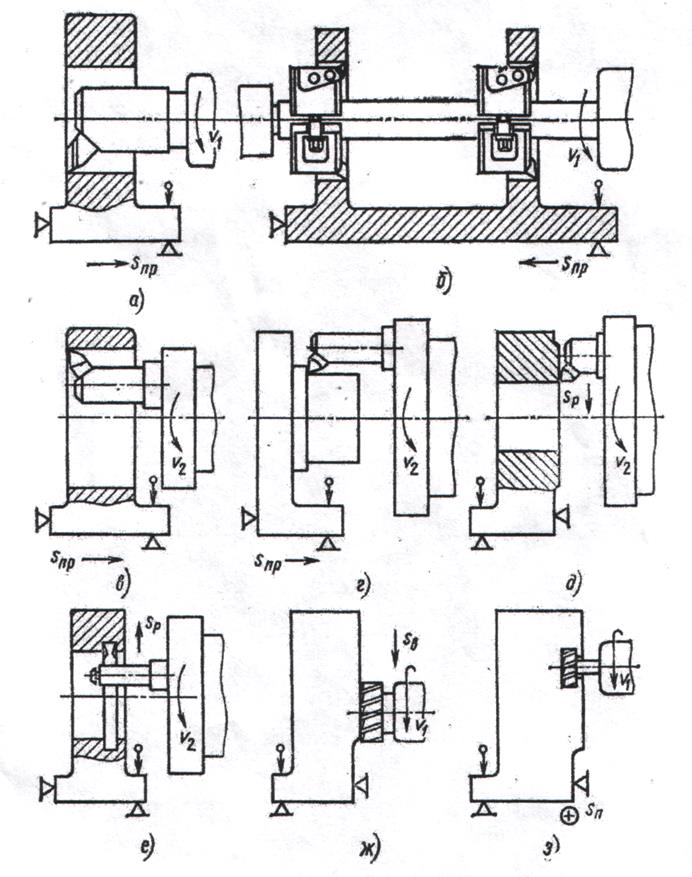

Швидкість різання, подачу і глибину різання при розточуванні визначають за аналогією з гострінням. На горизонтально-розточувальних верстатах обробляють внутрішні (циліндричні, торцеві і різьбові), зовнішні (торцеві і циліндричні) поверхні обертання, а також плоскі поверхні. Розточування коротких і близьке розташованих до шпинделя циліндричних поверхонь роблять розточувальними прохідними різцями, встановленими на консольному оправленні (мал. 103, а).

Мал. 103. Схеми обробки поверхонь на розточувальних верстатах

Можна одночасно обробляти два співвісних отвори великого діаметра розточувальними голівками на двохопірному оправленні (мал. 103, б). У розглянутих схемах замість подовжньої подачі іноді застосовують осьову подачу інструмента.

Внутрішні циліндричні поверхні дуже великого діаметра розточують розточувальним різцем, встановленим на планшайбі верстата в оправленні (мал. 103, б). Головний рух робить інструмент, обертаючись разом із планшайбою. Аналогічним образом обробляють короткі зовнішні циліндричні поверхні (мал. 103,г).

Зовнішні торцеві поверхні, внутрішні канавки й інші аналогічні елементи деталей обробляють відповідними різцями, закріпленими в радіальному супорті. Різець, обертаючи, переміщається з радіальною подачею (мал. 103, д, е).Вертикальну площину можна фрезерувати торцевою насадною фрезою (мал. 103, ж). Пази фрезерують відповідними кінцевими фрезами, причому подачу робить чи заготовки при горизонтальному положенні паза (мал. 103, з), чи інструмент, якщо паз орієнтований вертикально. При використанні спеціальних пристосувань і пристроїв на горизонтально-розточувальному верстаті можна обробляти конічні і фасонні поверхні. Нарізування різьблення роблять різьбовими різцями і мітчиками.

Обробка заготовок на координатно- та алмазно-розточувальних верстатах має свої особливості. Стіл 1 координатно-розточувального верстата (мал. 101, а) робить рух по направляючим салазкам 2, а салазки по горизонтальним напрямним станини роблять відповідно подовжні і поперечні настановні рухи. Основним видом робіт є розточування циліндричних отворів консольним оправленням.

На верстатах можна обробляти кожен отвір з дуже високою точністю і забезпечувати точну відстань між отворами. Необхідний для цього точний відлік переміщень заготовки відносно інструмента здійснюють за допомогою спеціальних оптичних пристроїв. Вони дозволяють сполучити вісь оброблюваного отвору з віссю шпинделя з точністю до 0,001 мм. Перед початком розточування стіл, салазки і шпиндельну бабку фіксують, завдяки чому досягають високої точності розточування. В інструментальному виробництві координатно-розточувальні верстати використовують також для контролю лінійних розмірів і розмітки високоточних заготовок.

Алмазно-розточувальні верстати мають високі точностні і жесткостні показники, Для них характерна обробка з високими швидкостями різання (100—1000 м/хв), малими подачами (0,01 0,15 мм/об) і невеликими глибинами різання (0,05 - 0,3 мм). Як інструмент використовують розточувальні різці, закріплені в консольному оправленні. Частину інструмента, що ріже, роблять із твердого сплаву, минералокераміки та алмаза. На алмазно-розточувальних верстатах обробляють з високою продуктивністю і точністю внутрішні циліндричні і торцеві поверхні. Заготовку встановлюють на стіл верстата, що робить подовжню подачу. Розточування на таких верстатах забезпечує висока якість поверхні.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.