Абразивні інструменти розрізняють за геометричною формою і розмірам, типу абразивного матеріалу, зернистості, зв'язування, твердості і структурі. Зерна абразивних інструментів являють собою синтетичні матеріали чи природні мінерали. З природних мінералів застосовують алмаз, кварц, корунд, кремінь, гранат. До синтетичних матеріалів відносяться нормальний електрокорунд (Е), білий електрокорунд (ЕБ), монокорунд (М), зелений карбід кремнію (КЗ) і чорний (КЧ), карбід бора, борсиликокарбид, хромистий електрокорунд (ЕХ), титанистий електрокорунд (ЕТ). Головною особливістю абразивних матеріалів є їхня висока твердість.

При виготовленні інструмента зерна скріплюють один з одним за допомогою цементуючої речовини зв'язування. Найбільш широко застосовують інструменти, виготовлені на керамічному, бакелітовому чи вулканитовому зв'язуваннях. Керамічне зв'язування готують із глини, польового шпату, кварцу й інших речовин, тонко подрібнюючи і змішуючи їх у визначених пропорціях. Бакелітове зв'язування складається в основному із синтетичної смоли - бакеліту. Вулканитове зв'язування являє собою синтетичний каучук, підданий вулканізації для перетворення його в міцний, твердий ебоніт.

Під твердістю абразивного інструмента розуміють здатність зв'язування пручатися вириванню абразивних зерен з робочої поверхні інструмента під дією зовнішніх сил. Структура абразивного інструмента характеризує його внутрішню будівлю, тобто співвідношення між об'ємним змістом абразивних зерен, зв'язування і пар в одиницях об'єму інструмента.

Для шліфування заготівель із твердих сплавів і високоміцних матеріалів успішно застосовують алмазні кола. Алмазне коло складається з корпуса й алмазного шару. Корпус виготовляють з алюмінію, пластмас чи сталі. Товщина алмазного шару в більшості кіл складає 1,5—3 мм.

На шліфувальні кола наносять умовні позначки, названі маркіруванням. Маркірування необхідне для правильного вибору інструмента при проведенні конкретної роботи.

Умовні позначки повинні бути розташовані у визначеній послідовності: абразивний матеріал і його марка, номер зернистості, ступінь твердості, номер структури, вид зв'язування.

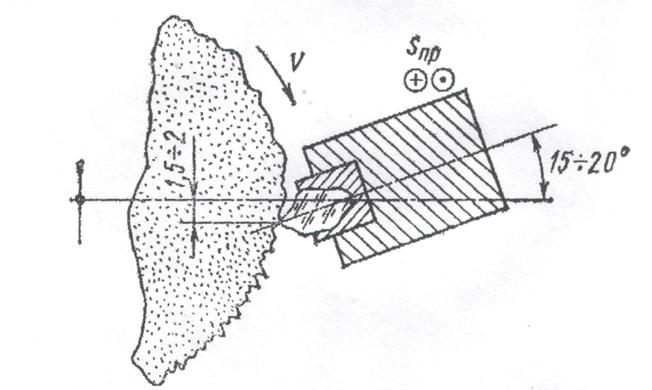

У процесі шліфування властивості ріжучих кіл змінюються. Абразивні зерна зношуються, затуплюються, частково розколюються, пори між зернами заповнюються шліфувальними відходами. Зростає сила різання. Поверхня кола через нерівномірний знос втрачає свою первісну форму, і точність обробки знижується. Для відновлення ріжучих властивостей абразивні інструменти піддають виправленню. При виправленні видаляють зерна, що затупилися, і додають шліфувальному колу правильну геометричну форму. Найчастіше виправлення роблять алмазом (мал. 112).

Мал. 112. Схема виправлення абразивного кола

Алмаз укріплений на спеціальному держаку і переміщається з подачею 8пр щодо обертового кола. Виправлення робиться при рясному охолодженні. Товщина шару, що видаляється з поверхні шліфувального кола, не перевищує звичайно 0,01—0,03 мм. Замість одиничного кристала алмаза може бути закріплений алмазно-металевий олівець, що складається з дрібних алмазних зерен, розподілених по обсягу утримуючого їх сплаву.

Перед установкою на шпиндель верстата кола піддають контролю. Кожне коло попередньо випробується на спеціальних верстатах при обертанні зі швидкістю, у 1,5 рази перевищуючої зазначену в маркіруванні. Якщо в процесі шліфування за якимись причинами маса кола не буде розподілена рівномірно щодо осі обертання, виникає вібрація частин верстата. На обробленій поверхні з'являється характерна хвилястість. Шліфування на верстаті стає небезпечним, тому що коло починає працювати з ударами і може розірватися.

Кола повинні бути відбалансованими. Процес балансування передбачає усунення дисбалансу маси кола щодо осі шпинделя верстата. Дисбаланс можна знайти за допомогою різноманітних пристроїв, балансируючих пристосувань, установок, машин. Найбільш простим є пристосування для статичного балансування. Коло разом із фланцями, на яких він закріплений, монтують на балансировочне оправлення і встановлюють на опорах так, щоб він міг вільно повертатися щодо осі обертання. При статичній неврівноважності коло, повертаючись, встановлюється важкою частиною вниз.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.