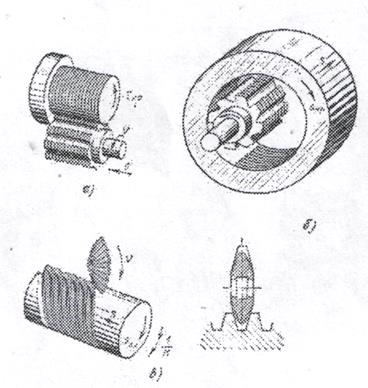

Мал.123

При нарізанні різьби заготовка при кожному оберті повинна переміститися в осьовому напрямку на один крок різьби. Схеми роботи такими фрезами показані на мал. 123 (а -зовнішня, б - внутрішня різьба). Застосування різьбових гребінчастих фрез доцільно при нарізанні різьби, розташованої біля галтелей, буртиків і т.ін., а також різьби, що доходить до дна глухих отворів, тому що тільки за допомогою фрезерування можна забезпечити повну різьбову нитку аж до буртика чи до дна отвору.

Накатка різьби

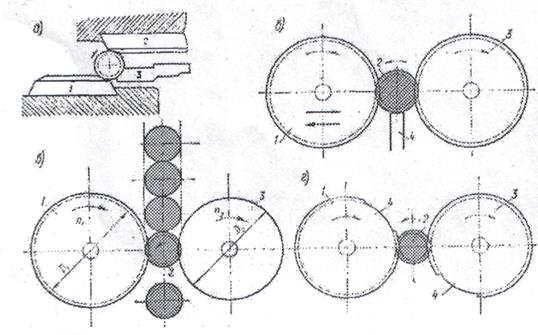

Принцип утворення зовнішньої і внутрішньої різьби накаткою полягає в тому, що заготовка прокочується між двома паралельно розташованими на відстані одна від одної призматичними (плоскими) різьбовими плашками чи між циліндричними роликами. Плашки виготовляють зі сталей Х12М і Х6ВФ. Твердість робочої частини плашок НКС 57 -Н50. Шорсткість поверхонь профілю різьби на плашках не повинна бути нижче 7-го класу. На мал. 124, а показане накатка різьби плоскими плашками. Плашка 1 нерухома, а плашка 2 рухається зворотно-поступально. На повернених одна до одної сторонах плашок нанесена розгортка гвинтової поверхні різьби на площину. На початку процесу заготовка автоматично подається між плашками 1 і 2, що мають скошену забірну частину, і пружинним упором 3. Потім плашка 2 починає рухатися по стрілці, захоплюючи заготовку. Досягши лівого кінця плашки, накатана заготовка падає в приймач. Цей спосіб крім високої продуктивності дає більш міцну і зносостійку різьбу, ніж при обробці ріжучим різьбовим інструментом, тому що матеріал на нитці різьби в процесі накатки зміцнюється (наклепується) і волокна металу не перерізаються, а пластично деформуються. Утворення різьби накаткою відбувається без зняття стружки, завдяки чому економиться метал (до 25% і більше).

На мал.124, б показана накатка різьби двома накатними циліндричними роликами з радіальною подачею. Накатку можна виконувати одним і трьома роликами. Обидва ролики 1 і 3 обертаються безупинно; при обертанні один з них (на мал. 124, б ролик 1) одержує радіальну подачу (від механічного приводу чи гідроприводу); при досягненні необхідної глибини різьби настає витримка з незмінною міжцентровою відстанню; потім ролики відходять друг від друга. У процесі накатки циліндричну заготовку 2 підтримує ніж 4, встановлений між роликами.

Безупинна накатка різьби роликами може виконуватися з тангенціальною подачею (мал. 124, б) двома роликами 1 і 3 різних діаметрів (ВІ > Т>2) з рівною частотою обертання та постійною відстанню між центрами роликів.

На мал. 124, г показана схема накатки різьби з тангенціальною подачею двома затилованими роликами 1 і 3. У кожного такого ролика є: завантажувально-розвантажувальна частина 4 (зріз), затилована забірна частина; частина, яка калібрує; затилована звільняюча частина. Ролики 1 і 3 встановлюють на верстаті з постійною відстанню між їх центрами, розрахованою на одержання різьби заданого діаметра. Обертання роликів синхронне. Заготовка 2 подається автоматично в момент, коли зрізи 4 роликів будуть знаходитися одна проти одного. Накатка різьби відбувається за один оберт роликів.

Такі ролики іноді бувають багато циклічними: на одному ролику роблять кілька завантажувально-розвантажувальних ділянок (зрізів) 4 і відповідну кількість інших ділянок (другий ролик у цьому випадку беруть циліндричний, звичайного профілю). У робоче положення заготовку встановлюють спеціальним сепаратором послідовно, у міру підходу зрізів 4 до другого (звичайного) ролику. За один оберт ролика може бути тороване в середньому 1-7 заготовок. Накаткою можна одержати різьби діаметром від 0,3 до 150 мм на деталях зі сталей твердістю НВ 120 - 340, а також з кольорових металів і сплавів з точністю до 1-го класу і з класом шорсткості поверхні до 8...9-го.

Мал.124

Мал.124

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.