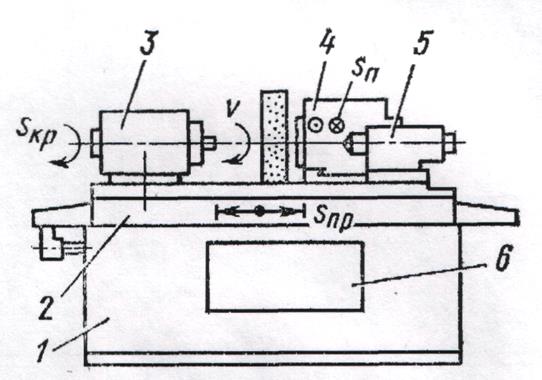

Мал. 110. Загальний вид круглошліфувального верстата: 1 --станина; 2 — стіл; 3 — передня бабка з коробкою швидкостей; 4 -шліфувальна бабка; 5 — задня бабка; б - привод столу

Прості верстати оснащені неповоротними бабками. В відрізних верстатах відсутня поздовжня подача столу, а процес шліфування ведеться по всій довжині заготовки широким абразивним колом з поперечною подачею.

Для подач частин круглошліфувальних верстатів також широко використовують гідравлічні пристрої. Зворотно-поступальне переміщення столу виробляється за допомогою гідроциліндра і поршня. Керування ними відбувається за допомогою пристроїв, що переключаються самим столом у його крайніх положеннях. Гідравлічні механізми використовують також для періодичної подачі шліфувальної бабки. Застосування таких механізмів забезпечує безступінчасте регулювання подачі. У нових шліфувальних верстатах із програмним керуванням подача може здійснюватися за допомогою шагового двигуна. Кругова подача 8кр заготовки відбувається за допомогою спеціального електродвигуна з безступінчастим регулюванням завдяки зміні електричного опору.

Обертання шліфувального кола забезпечується клинопасовою передачею. При зносі кола і зменшенні його діаметра використовують іншу пару шківів, і частота обертання кола збільшується. Разом з тим круглошліфувальні верстати можуть мати безступінчасте регулювання частоти обертання шпинделя кола. Верстати мають високий ступінь автоматизації. Так, автоматично виробляються подачі столу, шліфувального кола (за кожен одинарний хід столу), виправлення кола і компенсація його зносу, зміна швидкості відводу і підведення шліфувальної бабки.

Оснащення шліфувальних верстатів системами програмного керування дає можливість створювати різноманітні варіації технологічних параметрів під час обробки. Так, один з циклів обробки на круглошліфувальному верстаті складається з наступних етапів: установка заготовки, пуск верстата, швидке підведення кола, уповільнення підведення кола до зустрічі з заготовкою, врізання кола, що установилося, знімання металу, чистове шліфування, відвід кола, зняття заготовки. Послідовність етапів може бути легко змінена.

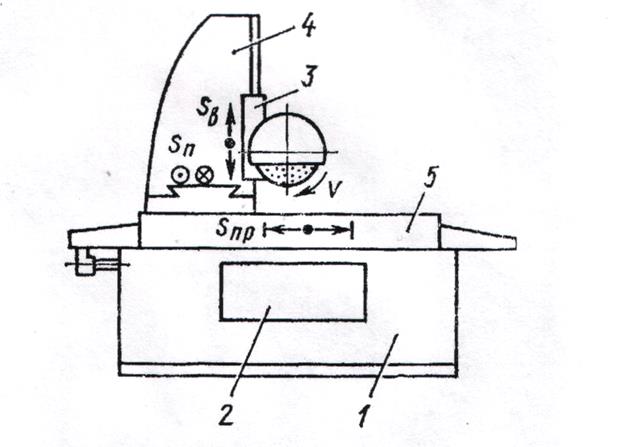

Мал. 111. Загальний вид плоскошліфувального верстата з прямокутним столом:

1 - станина; 2 — привод верстата; 3 - шліфувальна бабка; 4 - стійка;

5 — стіл

Шліфування плоских поверхонь на плоскошліфувальному верстаті з прямокутним столом (мал. 111) виробляється периферією кола. Рух подачі можуть здійснюватися вручну і за допомогою привода верстата. Привод для поздовжнього переміщення столу здійснюється за допомогою гідравлічного пристрою поршня, циліндрів і органів керування.

Закріплення заготовок на шліфувальних верстатах залежить від методу шліфування. На круглошліфувальних верстатах шліфування ведеться на центрах, розташованих на передній і задній бабках. Для підвищення точності обробки центри не обертаються. Кругову подачу заготовки забезпечує повідковий пристрій (повідець і хомутик), що приводиться в дію обертовою планшайбою. Можливо також консольне закріплення заготовок у кулачкових патронах. При шліфуванні нежорстких деталей застосовують люнети. На плоскошліфувальних верстатах заготовки закріплюють за допомогою магнітних плит, а також у затискних пристосуваннях. Можливе закріплення як одиничних, так і одночасно багатьох заготовок. Заготовки розміщають на столах, потім включають струм, і вони притягаються до магнітної плити. Верстати постачають спеціальними пристроями для виправлення кола після його затуплення, а також пристосуваннями для зрівноважування кола.

Абразивний ріжучий інструмент

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.