Після доводочних операцій роблять промивання деталей із впливом ультразвукових коливань. У результаті промивання деталі очищаються від залишків абразивних й інших технологічних забруднень.

Розділ 2

ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ ЕЛЕКТРОМЕХАНІЧНОГО ПЕРЕТВОРЮВАЧА СИГНАЛІВ (ЕМП)

Тема 2.1 Призначення, принцип дії та конструктивно-технологічні вимоги до деталей ЕМП

Основними деталями, точність виготовлення яких визначає вихідні параметри ЕМП, є: заслонка з якорем; механічна пружина; постійні магніти; магнітопроводи; котушка.

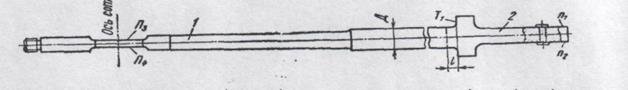

Заслонка з якорем (мал. 10) є однією з

відповідальних складальних одиниць, вона складається з заслонки 1 і якоря 2,

жорстко з'єднаних між собою за допомогою зварювання у вакуумі. Необхідне

положення заслонки щодо торців сопел залежить від узгодження робочих поверхонь Пз

і ![]() П4 заслонки з поверхнями П1

і

П4 заслонки з поверхнями П1

і ![]() П2 якоря по паралельності і

перпендикулярності торця Т якоря щодо зовнішньої базової поверхні

(діаметра Д).

П2 якоря по паралельності і

перпендикулярності торця Т якоря щодо зовнішньої базової поверхні

(діаметра Д).

Жорстке з'єднання заслонки, виготовленої з немагнітного матеріалу 1Х18Н9Т, і якоря, виготовленого з магнітного сплаву 80 НХС, здійснюється дифузійним зварюванням в вакуумі, шов якого розташовується на відстані L від торця якоря. До спільного з'єднання заслонку і якорь обробляють окремо. Як заготовку для якоря застосовують пруток діаметром не менше 35 мм, тому що з цього ж прутка вирізують також стандартні зразки з зовнішнім діаметром 35 мм для контролю коерцитивної сили.

На операцію зварювання заготовки

заслонка і якорь надходять у вигляді циліндрів з відповідними розмірами і із

шорсткістю поверхні Rа

= 1,25—2,5 мкм.

Для забезпечення надійного зварювання торці деталей, що з'єднуються, повинні

бути плоскими, жирові плями і технологічні забруднення на них не допускаються.

Тому всі деталі перед з'єднанням ретельно оглядаються і знежирюються в ацетоні.

Шов зварювання розташовується на відстані L від торця Т![]() якоря (мал. 10).

якоря (мал. 10).

Зварювання роблять з використанням спеціальної вакуумної установки типу СДВУ, у якій як джерело нагрівання деталей, що з'єднуються, застосовується ламповий високочастотний генератор типу ДЗ-67. З'єднання якоря і заслонки робиться при наступному режимі: вакуум 133-10-4—133-10-5 Н/М2, температура 950 ± 30° С, тиск 1 кгс/см2, час витримки 5—6 хв. Охолодження деталей до 200 °С проводиться у вакуумній камері при тому же тиску.

Якість з'єднання перевіряється візуальним контролем усіх деталей і визначенням міцності на розрив двох зразків з партії деталей. При цьому границя міцності місця, з'єднання на розтягання повинна бути не менше 400 Н/мм2, тобто близький до межі міцності основного матеріалу.

Після з'єднання складальна одиниця проходить як єдина, ціла деталь усі наступні операції обробки.

Найбільш відповідальними є операції, у результаті виконання яких забезпечуються паралельність робочих поверхонь заслонки і якоря, геометрична точність поверхні з діаметром Д, по ній заслонка повинна бути з'єднана з пружиною з натягом у межах 6—11 мкм. Для забезпечення такої величина натягу геометрична точність по розміру Д повинна бути не більш 2 мкм.

Забезпечення паралельності поверхонь П1, П2 і Пз, П4, досягається їхнім шліфуванням за одну установку в спеціальному пристосуванні, у якому деталь базується на поверхню діаметром Д.

Необхідні розміри і шорсткість поверхні діаметром Д отримуємо в результаті остаточного доведення з застосуванням дрібнозернистої абразивної пасти М5.

Після операцій обробки різанням заслонки з якорем і відповідні зразки піддаються високотемпературному відпалу у вакуумі при температурі 1100 °С для зняття напруг у сплаві 80 НХС і підвищення його магнітної проникності. Після відпалу зразки піддаються механічним випробуванням і вибірково від партії на випробування інтеркристалітної корозії. Це пояснюється тим, що в процесі високотемпературного відпалу відбувається ріст зерна в обох матеріалах, що приводить до зниження міцності зони з'єднання.

Мал. 10. Заслонка з якорем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.