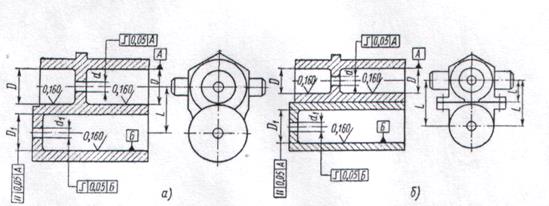

У деяких конструкціях приводів застосовують здвоєні циліндри. Нетехнологічна конструкція здвоєних циліндрів показана на мал. 46, а , де обидва циліндри виконані як монолітна конструкція і не мають технологічних баз для обробки.

На мал. 46, б представлена технологічна конструкція здвоєних циліндрів. Ця конструкція не тільки має гарну базу для обробки, але і дозволяє вибрати досить раціональну форму заготовки.

Робочі поверхні циліндрів, виготовлених зі сталі, піддають хромуванню з товщиною шару 40 ÷ 60 мкм, а при застосуванні сплавів АК4-1 і АК6 циліндри піддають твердому сірчанокислому анодуванню з товщиною шару 50 ÷ 60 мкм при твердості порядку як 600.

Технологічний процес виготовлення циліндрів складається з операцій чорнової, чистової й остаточної обробки. Заготовки можуть бути виготовлені гарячим штампуванням, при можливості, використані стандартні труби. Чорнова обробка включає підрізання торців, обробку зовнішніх і внутрішніх поверхонь. Чорнову обробку бажано вести з однієї установки, за базу варто приймати одну з оброблених поверхонь.

Після термообробки отвори циліндрів, виготовлених із сталі ЗОХГСА, піддають шліфуванню з наступним хонінгуванням під хромування з забезпеченням шорсткості Rа = 0,16 ÷ 0,32 мкм і геометричної точності біля половини допуску на розмір. Після хромування центральний отвір піддають шліфуванню, хонінгуванню чи доведенню. Радіуси округлення і фаски ретельно полірують з метою виключення можливості зрізу гумових ущільнювачів при зборці. У випадку, коли циліндри виготовляють з алюмінієвих сплавів АК6 і АК4-1, найбільш важливими операціями є підготовка робочої поверхні під тверде анодування, його проведення і наступна обробка. Тверде сірчанокисле анодування застосовують для створення робочих поверхонь з підвищеною твердістю і зносостійкістю, що працюють на тертя і піддаються впливу ерозії, при цьому розміри деталей збільшуються приблизно на половину товщини окісної плівки. Висока зносостійкість робочих поверхонь забезпечується не тільки визначеною товщиною анодної плівки, але і відповідною висотою мікронерівностей.

Забезпечення шорсткості порядку Rа = 0,04 ÷ 0,16 мкм має особливо важливе значення для тих анодованих поверхонь, по яких працюють деталі з гумовими ущільненнями.

Невиконання зазначених вимог може привести до швидкого зносу гумових ущільнень, а як наслідок цього, до втрати герметичності, зниженню ресурсу і т.д.

Етап підготовки робочих поверхонь під тверде анодування містить звичайно розточення з забезпеченням 2-го класу точності і шорсткості Rа = 0,63 ÷ 1,25 мкм із наступним зміцненням. В даний час широко застосовують алмазне вигладжування, що забезпечує шорсткість Rа = 0,08 ÷ 0,32 мкм.

Перед операцією твердого анодування всі деталі , в обов'язковому порядку, піддають промиванню з впливом ультразвукових коливань протягом 5 - 10 хв із метою видалення шаржованих в оброблену поверхню часток абразиву. Після промивання і знежирення деталі поміщають в електроліт, що представляє собою сірчану кислоту, концентрацією 180 ÷ 200 г/л. Анодування виконують при щільності струму 1,5 ÷ 2 А/дм2, напрузі 80 В, температурі електроліту - 8° С на протязі 1 години. Єдиним способом обробки твердоанодованих поверхонь з метою одержання шорсткості Rа = 0,08 - 0,32 мкм є хонінгування чи доведення. При визначенні величини припуску для цих операцій треба мати на увазі, що видаляти плівку більш ніж наполовину не рекомендується. Алмазне хонінгування виконується при швидкості обертання хона 40 ÷ 50 м/хв, швидкості зворотньо-поступального руху 8—10 м/хв і тиску брусків 3 кгс/см .

У разі необхідності одержання високої точності і неможливості застосування хонінгування остаточну обробку твердоанодованих поверхонь роблять шляхом доведення в два етапи. Попереднє доведення роблять чавунними притирами з пастою М5 із залишком припуску на остаточне доведення в межах 5 - 10 мкм. При цьому шорсткість поверхні досягає Rа - 0,16 ÷ 0,32 мкм. У процесі попереднього доведення як мастильно-охолоджувальну рідину застосовують гас Т-1. Перед остаточним доведенням деталі обов'язково піддають очищенню з впливом ультразвукових коливань. Остаточне доведення роблять текстолітовими притирами із застосуванням алмазної пасти АПЗП. Після цього шорсткість робочих поверхонь складає Rа - 0,04 ÷ 0,16 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.