З метою автоматизації комплектування золотників з гільзами за робочим зазором являє собою інтерес система активного контролю при сполученому шліфуванні. Основними частинами приладу для системи контролю при сполученому шліфуванні є нутромір і скоба активного контролю, об'єднані в одному блоці, пневматичний датчик, відліковий пневматичний прилад і електронний блок. Пневматичний датчик дозволяє вводити в настройку скоби активного контролю корекцію по величині відхилення дійсного розміру отвору гільзи від номінального. В міру зменшення діаметра золотника у процесі шліфування зближаються наконечник пневмодатчика із опорною п'ятою нутроміра, і починає переміщатися стрілка відсічного пневматичного приладу. Коли стрілка досягне нульової позначки шкали, відбудеться замикання електричних контактів, розташованих усередині відсічного приладу. Електричний сигнал від контактів, посилений електронним блоком, впливає на виконавчі органи верстата та забезпечує відвід шліфувального круга, тобто припинення обробки.

Верстат КНН-500пдля сполученого шліфування, виконує автоматичний цикл, що складається зі швидкого підведення шліфувальної бабки, шліфування з чорновою і потім чистовою подачею, вихожування і швидкого відводу. Переключення з чорнового на чистове шліфування відбувається при припуску, що залишився, порядку 0,1 мм. Тривалість циклу вихожування, регулюється за допомогою реле часу і може продовжуватись до 3 хв. Пульт керування верстата допускає вибір одного з наступних методів шліфування: врізного шліфування; врізного і подовжнього шліфування; подовжнього шліфування з постійною подачею; подовжнього шліфування з пульсуючою подачею; врізного шліфування з осцилючим рухом столу.

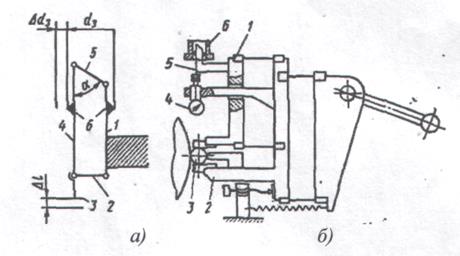

Пристрій «Дельталіміт», яким оснащений верстат КНН-50, (мал. 38) складається з вимірювального приладу «Моволіміт» 1, призначеного для активного контролю золотника, що шліфується, діаметром 4 мм і більше, а також приладу «Інтерліміт» 4, що здійснює вимір розміру отвору сполученої гільзи, і спеціального вимірювально-регулюючого приладу 2, що порівнює

електричні сигнали, отримані в результаті виміру.

Мал.38

Якщо різниця сигналів відповідає заданій величині зазору в з'єднанні, то відбувається автоматичне відключення верстата. Настроювання вимірювальних приладів виконується за допомогою еталонів. Золотник 5 встановлюють у центрах, а гільзу З, по розміру якої ведеться обробка, — на вимірювальній позиції приладу 4.

На верстаті фірми «Сіпсіппаї» золотник остаточно шліфують також у центрах з неперервним контролем і порівнянням його розміру з розміром остаточно доведеного центрального отвору гільзи, яке здійснюється пневматичним контрольно-вимірювальним пристроєм. Цей пристрій складається з двох пневмокалібрів, один із яких вимірює діаметр отвору гільзи, а інші. Зовнішній діаметр робочих поясків золотника, і диференціального вимірювального приладу з великим збільшенням, що постійно показує різницю між цими двома діаметрами. Пневмоголовка для виміру зовнішнього діаметра золотника, встановлена на задній бабці верстата, неперервно контролює дійсний розмір під час шліфування і по досягненні заданого зазору, що зазначений на шкалі вимірювального приладу, автоматично виключає верстат. Таким чином, у результаті автоматичного циклу чорнового, напівчистового і чистового шліфування золотник підганяється до гільзи і досягається заданий діаметральний зазор. У результаті такого методу обробки прямолінійність і розмір золотника витримуються з точністю до 0,25 мкм при середній квадратичній висоті мікронерівностей у межах 0,04 ÷0,16 мкм. Операцію сполученого шліфування виконують двома методами. Перший метод застосовують у тому випадку, коли довжина золотника не перевищує ширини шліфувального круга (врізне шліфування). Його використовують для запобігання конусності, що може з'явитися при шліфуванні з подовжньою подачею.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.