Після кріплення електрод остаточно вирівнюється по робочих площинах індикатором з точністю 0,005 мм. Обробку прохідних щілин гільз роблять у спеціальних ділильних пристосуваннях, встановлюваних у ванні верстата, що дозволяють закріпити заготовку, вивірити її з необхідною точністю і повертати на потрібний кут.

Кожну щілину пропалюють одним електродом-інструментом у два проходи: на першому проході щілину прошивають наскрізь; на другому проході шляхом переміщення електрода до осі гільзи роблять калібрування пришитої щілини.

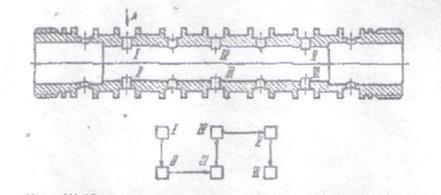

Для забезпечення розташування відтинаючих кромок в одній площині з точністю до 0,015 мм процес прошивання щілин здійснюється в порядку, приведеному на мал. 35. Після прошивання і калібрування щілини 1 деталь повертається на 180° у центрах пристосування і прошивається протилежні щілина II з наступним калібруванням. Для прошивання наступної

щілини подовжнім переміщенням столу деталь виставляється під електрод і прошивається щілина III з калібруванням і т.д.

Мал. 35 Схема прожигу прохідних щілин в гільзах

Обробка прямокутних прохідних щілин шліфуванням і протягуванням.

У деяких випадках, коли дозволяють геометричні розміри, прохідні щілини гільз можуть бути виконані з застосуванням абразивного чи металевого інструментів. Шліфувальні операції при цьому роблять на плоскошліфувальних верстатах у спеціальному затискному пристосуванні в призмах, установлюваних на магнітному столі, після попереднього фрезерування прохідних щілин.

У цьому випадку найбільш відповідальною операцією є остаточне чистове шліфування, при якому знімається припуск 0,02—0,025 мм і забезпечується розташування в одній площині протилежних відтинаючих кромок, з точністю 0,010— 0,015 мм.

Чистове шліфування починають з верхніх кромок, після чого гільзи повертають на 180° без зсуву абразивного кола і роблять обробку протилежних кромок, а потім верхніх і нижніх відтинаючі кромки. Після остаточної обробки всіх прохідних щілин отвір гільзи під золотник остаточно доводять до необхідних точності і шорсткості з одночасним видаленням заусенець, що утворилися при шліфувальних операціях. При цьому повинне бути звернене особлива увага на забезпечення збереження гострих крайок, що відтинають, без притуплення і завалів.

Мал.36

Тема 4.6 Остаточна обробка циліндричних золотників

Після термообробки до твердості, більшої НRС 55, і обробки холодом з метою одержання мартенситної структури золотник проходить операції чистової обробки. У зв'язку з тим, що при наступній обробці як базу застосовують конуси золотника, останні після термообробки ретельно зачищають з контролем геометричної форми. Після термічної обробки остаточне формоутворення золотника відбувається в результаті шліфувальних і доводочних операцій. При виготовленні золотника необхідно забезпечити правильну циліндричну поверхню, допустиме биття конусів відносно зовнішньої поверхні, а також перпендикулярність відсічних робочих кромок до осі золотника. Тому всі наступні операції виконують з використанням конусів як бази на круглошліфувальних верстатах до досягнення шорсткості Rа =0,32 ÷1,25 мкм і геометричної точності зовнішньої поверхні в межах 0,02 - 0,05 мм.

Перед остаточними операціями золотник піддають старінню протягом доби в масляній ванні при температурі t = 140 ± 10° С для вирівнювання структури і зняття внутрішніх напружень. Найбільший інтерес представляють операції остаточної обробки, що включають обробку зовнішньої поверхні і шліфування відсічних кромок золотника. Відсічні кромки золотників повинні бути чистими і гострими на всіх робочих поясках, не повинні мати тріщин, задирок, сколів, заокруглень та інших дефектів. Ці вимоги можуть бути забезпечені при застосуванні алмазних кругів, що при оптимальних режимах шліфування й охолодження знижують до мінімуму тиск і високі температури в зоні контакту круга з деталлю й істотно зменшують дефекти шліфування. Крім того, застосування алмазних кругів підвищує продуктивність обробки відсічних кромок у порівнянні з абразивним шліфуванням у 1,5 ÷ 2 рази.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.