Цій обробці переважно піддаються внутрішні поверхні таких детальна, як гідроциліндри, гарматні стовбури, гільзи циліндрів двигунів внутрішнього згоряння і поршневих компресорів і т.д.

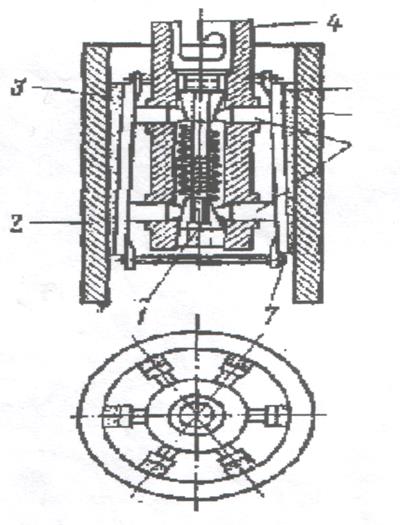

Поверхня заготовки обробляють дрібнозернистими абразивними брусками, що закріплюють у хонінгувальній голівці -- хоні, що є інструментом, що ріжеться. Хон (мал. 115) являє собою циліндр 4, уздовж утворюючих який розташовано шість абразивних брусків 3, укріплених на відповідних планках 5 і з'єднаних попарно з радіальними стрижнями 6, що входять у відповідні пази голівки. Усередині голівки змонтований двосторонній конічний регульований стрижень 1, за допомогою якого радіальні стрижні разом з абразивними брусками розсовуються, регулюючи діаметральний розмір і компенсуючи знос абразивних брусків. Абразивні бруски з'єднані між збій попарно пружинами 7. Хон з'єднують зі шпинделем хонинговального верстата шарніром.

Методом хонингования виправляють такі погрішності попередньої обробки, як овальність, конусність, нецилиндричність і інші, якщо загальна величина шару, що знімається, не перевершує 0,01 - 0,2 мм. Погрішність же розташування осі отвору цим методом не виправляють.

Розрізняють попереднє і чистове хонінгування. Попереднє хонінгування використовують для виправлення погрішностей попередньої обробки, а чистове - для одержання малої шорсткості поверхні.

Хонінгувальні бруски виготовляють з злектрокорунда чи карбіду кремнію, як правило, на керамічному зв'язуванні.

Усе ширше застосовують алмазне хонініування, головна перевага якого складається в ефективному виправленні погрішностей геометричної форми оброблюваних отворів, а також зменшенні зносу брусків у 150—200 разів у порівнянні зі зносом звичайних абразивних брусків.

Число брусків у хонінгувальній голівці повинне бути кратно трьом, тому в голівці завжди можна знайти три бруски, що будуть обробляти реальну поверхню отвору, що має погрішності форми від попередньої обробки, і перетворювати її в поверхню, близьку до кругового циліндра. Процес хонінгування проводять при охолодженні зони різання. Змазуючо-охолоджуючі рідинами є гас, суміш гасу (80—90%) і веретенної олії (20-10%), а також водно-мильні емульсії. Для виконання операції хонінгування використовують одне- і багато шпиндельні верстати.

Мал.115

5. Суперфінішування

Обробку поверхонь методом суперфінішування проводять в основному для того, щоб зменшити шорсткість, що залишилася від попередньої обробки. При цьому міняється висота і вид мікровиступів. Оброблена поверхня має сітчастий рельєф, а кожен мікровиступ скругляется. Поверхня виявляється надзвичайно гладкою, добре працює в контакті з іншими деталями і забезпечує більш сприятливі умови взаємодії тертьових поверхонь. Методом суперфінішування обробляють плоскі, циліндричні (зовнішні і внутрішні), конічні і сферичні поверхні заготовок із загартованої сталі, рідше з чавуна і бронзи.

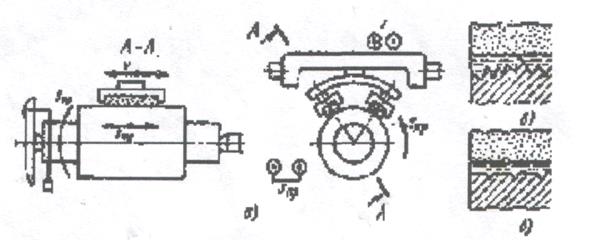

Обробку поверхонь роблять абразивними брусками, що встановлюють у спеціальній голівці. Характерним для суперфінішування є коливальний рух брусків одночасно з рухом заготовки.

Процес характеризують порівняно малі швидкості різання, що складають 5—7 м/хв. Бруски самовстановлюються по оброблюваній поверхні. Припуск під суперфінішування - близько 0,01 мм на діаметр.

Важливу роль при обробці грає змазуючо-охолоджуюча рідина. Масляна плівка покриває оброблювану поверхню, але найбільш великі мікровиступи (мал. 116, б) проривають її й у першу чергу зрізуються абразивом. Тиск брусків на виступи виявляється великим. В міру подальшої обробки тиск знижується, тому що все більше число виступів прориває масляну плівку. Нарешті, настає такий момент (мал.116, в), коли тиск бруска не може розірвати плівку, вона стає суцільною. Створюються умови для рідинного тертя. Процес обробки автоматично припиняється. Як рідину використовують суміш гасу з веретенною чи турбінною олією.

Мал.116

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.