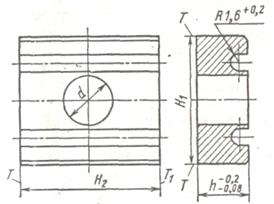

Першою операцією технологічного процесу виготовлення магнітів є шліфування двох основних площин до розміру h-0.2-0.08 мм із забезпеченням їхньої паралельності з точністю 0,02 мм (мал. 14). У зв'язку з тим, що магніти схильні до утворення шліфовачних тріщин унаслідок їх крупнозернистості, обробку роблять при швидому охолодженні з застосуванням кругів з білого електрокорунда чи монокорунда середньої твердості і тільки на бакелітовій зв'язці. Застосовують наступні режими шліфування: Vкр= 25—50 м/с;Vдет = 12—16 м/хв і подачі Sпрод= (4—12) мм/см. хід іSпоп= 0,01 мм/см.

Центральний отвір діаметром dпропалюють на електроіскрових верстатах на м'яких режимах із припуском 0,2—0,25 мм для наступного шліфування. Остаточно оброблений внутрішній отвір є базою для шліфування в ділильному пристосуванні інших поверхонь із забезпеченням неперпендикулярності торців Т и Т1, не більш 0,05 мм. На цій же базі за допомогою електроіскрової обробки роблять два пази радіусом R = 1,6 мм на кожному магніту, що є напрямком для кріпильних гвинтів перетворювача.

Всі оброблені магніти проходять контроль з метою виявлення дефектів (тріщин) на робочих поверхнях. Для цієї мети застосовують метод кольорової дефектоскопії, заснований на використанні явищ капілярності й адсорбції деяких рідин, що володіють гарною змочуваністю. Цей метод дозволяє виявити дефекти (тріщини) глибиною 0,01 мм і шириною до 0,005 мм.

Мал.14

Мал.14

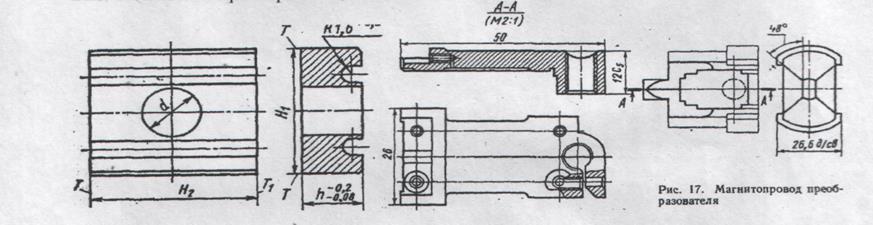

Магнітопроводи. Як заготовку застосовується пруток зі сталі 3 діаметром 38 мм. З заготовки виготовляють одночасно два магнітопровода на один перетворювач і контрольні зразки. Після токарської обробки в центрах, фрезерування лисок, скосів під кутом 48° деталь піддається шліфуванню по зовнішній поверхні з наступним притупленням гострих кромок і видаленням заусениць.

У такому вигляді заготовку відправляють на попередній відпал у вакуумі. Контроль магнітних властивостей і коерцитивної сили роблять на двох зразках від кожної партії, виготовлених з тієї ж плавки, що і деталі. Перед термообробкою деталі знежирюють в авіаційному бензині і просушують у термостаті при температурі 80—90 °С. Термообробку роблять при температурі 750—800 °С на протязі 2—4 год. з повільним охолодженням разом з піччю до температури 150° С. І з наступним охолодженням на повітрі.

Далі заготовку піддають зовнішньому круглому шліфуванню, розрізанню на дві деталі, і кожна деталь проходить усі наступні операції, зв'язані із шліфуванням площин, торця, свердленням отворів і нарізкою різьблення. Готові деталі проходять остаточну термообробку у вакуумі, при тиску 1,33 Н/м2 і температурі 800—900 °С на протязі 2—4 год. з повільним охолодженням разом з піччю до температури 600°С й з подальшим охолодженням на повітрі.

Мал. 15. Магніт перетворювача

По контрольних зразках, що пройшли разом з деталями термообробку, визначають коерцитивну силу, що повинна бути Нс < 1,27 Е.

Останньою операцією технологічного процесу є хімічне нікелювання магнітопроводів з товщиною шаруючи 0,010—0,015 мм. Виготовлені магнітопроводи зберігають і транспортують тільки в спеціальній тарі, що охороняє їх від ударів.

Котушка. Каркас котушки виготовляють з неметалічного матеріалу типу АГ у спеціальній прес-формі. Готовий каркас надходить на операцію намотування. Основними параметрами, що визначають якість намотування котушок, є величина омічного опору, число витків і електрична міцність ізоляції обмотки, відсутність міжвиткових замикань і обривів. У залежності від технічних умов як обмотувальний провід застосовують ніхромову, константанову і мідну проволоку.

Основними операціями технологічного процесу виготовлення котушок, крім виготовлення каркаса, є намотування, просочення, сушіння і контроль. Намотування котушки роблять на спеціальному верстаті при обертанні каркаса з одночасним контролем числа витків по лічильнику верстата. Перед операцією намотування перевіряють силу натягу проводу. Натяг проводу регулюється, у залежності від типу верстата, різними гальмовими пристроями.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.