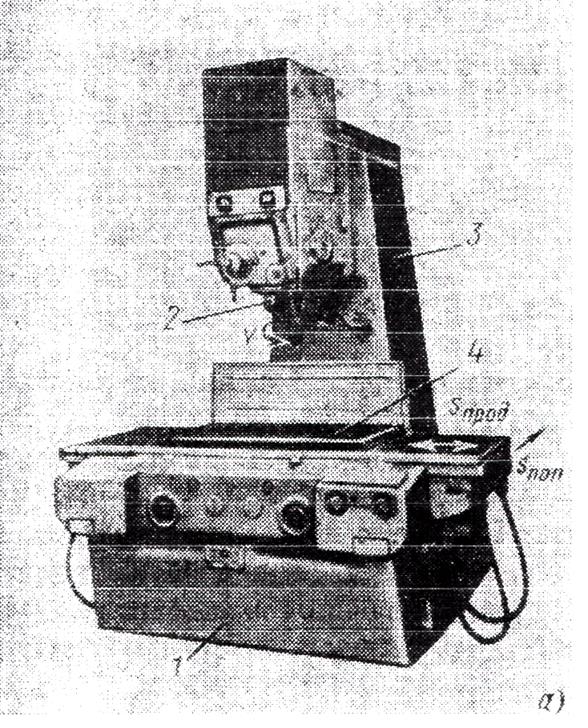

Для підвищення твердості при обдирній обробці стіл та шпиндельна бабка можуть бути закріплені на відповідних напрямках затисками. Для точного відліку переміщень столу і шпиндельної бабки використовуються оптичні пристрої.

Особливості роботи алмазно-розточувальних і координатно-розточувальних верстатів. Вітчизняне верстатобудування випускає алмазно-розточувальні верстати з горизонтальним і вертикальним розташуванням одного чи декількох шпинделів. Верстати універсального призначення випускаються одношпиндельними. У багатошпиндельних верстатах горизонтального типу шпинделі можуть розташовуватися з однієї, із двох і з трьох сторін заготовки. Ці верстати часто випускають із програмуванням автоматичних циклів для точного обточування і розточування точних циліндричних, конічних чи фасонних поверхонь обертання з підрізанням торців і утворенням канавки (мод. 2705, 2706, 2712 і ін.). Робоча плавна подача регулюється безступенево від 10 до 500 мм/хв.

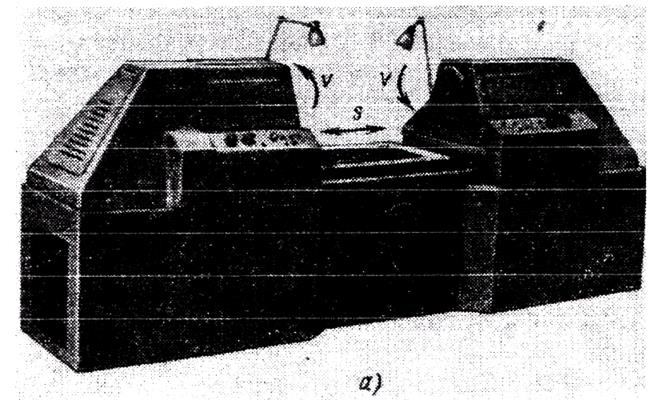

Висока якість обробки на цих верстатах забезпечується режимами, для яких характерна підвищена швидкість різання, малі глибина різання і подача. У сполученні з високою твердістю несущої системи верстата і плавністю подачі ці режими дозволяють остаточно обробляти отвір по 7-му квалітету точності і із шорсткістю поверхні до К.а = 0,08 мкм при обробці кольорових сплавів і до Кх = 0,8 мкм при обробці сталі і чавуна. Одночасно забезпечується висока точність форми і розташування поверхонь поршнів, гільз, циліндрових отворів у блоках двигунів тракторів і автомобілів, посадкових отворів під підшипники в корпусах компресорів, редукторів, шпиндельних бабок і т.д. Схема роботи подібних верстатів показана на мал. 99.

Мал.99. Алмазно-розточувальний верстат (а), вставка з алмазним різцем

(б, в) бор-штанта (г): 1 — кріпильний гвинт; 2 — вставка; 3 — оправлення

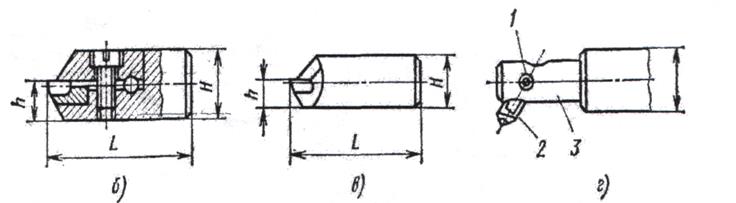

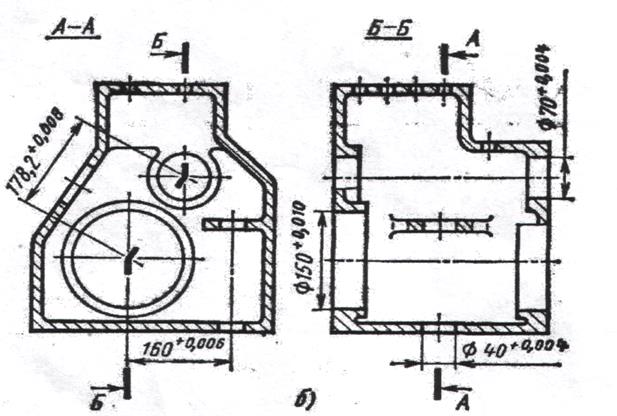

Отвори з точним взаємним розташуванням рівнобіжних осей обробляються на координатно-розточувальних верстатах (мал. 100, а).

Мал.100. Координатно-розточувальний верстат (а) і приклад

отворів, оброблюваних на координатно-розточувальних верстатах (б): 1 — станина; 2 — шпиндель;

3 - стійка; 4 — стіл

Особливістю цих верстатів є пристрої для точного відліку переміщень. Розрізняють механічні, оптико-механічні, оптичні, оптико-електричні, електричні і пневматичні вимірювальні пристрої. Робочий стіл верстата може встановлюватися по прямокутним чи по кутовим (полярним) координатах.

Техніка безпеки при роботі на розточувальних верстатах. Джерелом нещасних випадків можуть бути шпиндель і планшайба верстата, що обертаються з підвищеною швидкістю, а також осьове переміщення шпинделя при холостих рухах. Значну небезпеку також представляє стружка, що вилітає з зони різання. Надійне закріплення заготовки, наявність огородження заднього кінця шпинделя, противаг шпиндельної бабки і планшайби є неодмінною умовою безпечної роботи на розточувальних верстатах. Занижені ділянки підлоги, ями, порожки також повинні бути обгороджені. Місця проходів у верстата повинні знаходитися поза його робочою зоною. Механізоване висування різців у борштангах також підвищує безпеку роботи. Дистанційне керування повинне забезпечувати зупинку верстата з будь-якої позиції, у якій може знаходитися робітник. Крім засобів особистого захисту (окуляри, щитки), варто встановлювати щити поперек можливих траєкторій польоту стружки.

Відому небезпеку представляють транспортуємі заготовки. Тут повинно бути забезпечене надійне стропління вантажу.

2. ТИПИ РОЗТОЧУВАЛЬНИХ ВЕРСТАТІВ І ЇХ ПРИЗНАЧЕННЯ

Розточування — це метод обробки отворів розточувальними різцями. На розточувальних верстатах обробляють отвори найчастіше в корпусних деталях. Головним рухом є обертання інструмента. Рух подачі може робити заготовки чи інструмент.

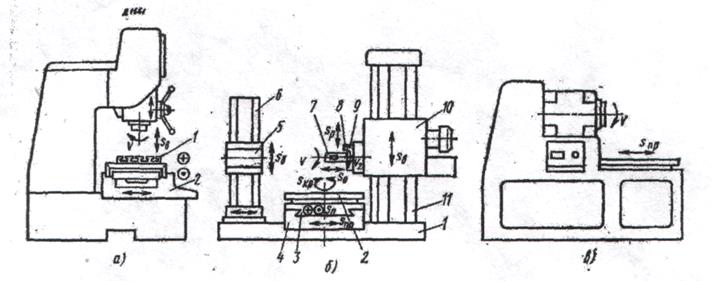

Мал. 101. Основні типи розточувальних верстатів

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.