Надійність і ресурс гідроприводів і систем багато в чому визначаються досконалістю конструкцій ущільнюючих вузлів і характеристиками матеріалів, які застосовуються для цієї мети. Ущільнення в конструкціях гідроприводів призначені для запобігання чи обмеження, у межах допустимого проникнення (витоку) робочої рідини по зазорах між поверхнями нерухомих деталей чи деталей, які рухаються одна відносно одної.

Вибір конструкції ущільнень, матеріалів для них і технології виготовлення залежать від:

• виду з'єднань, що ущільнюються (рухомі чи нерухомі);

• необхідного ступеня герметичності;

• робочої рідини і її температур;

• ресурсу й умов експлуатації привода.

Забезпечити повну герметичність рухомих з'єднань практично неможливо. Так, при зворотно-поступальному русі штока деяка кількість робочої рідини буде переноситися їм у результаті існуючих мікронерівностей на робочій поверхні у вигляді рідинної плівки, що переходить з часом у краплі (краплеутворення). Тому технічні вимоги на гідроприводи (довгоходові) на найбільш важких режимах допускають витоки робочої рідини через ущільнення рухомих з'єднань.

Для виготовлення ущільнень з високою стійкістю до робочих рідин, які забезпечують надійну герметичність у широкому діапазоні температур і тисків та заданий ресурс, широко застосовують еластичні матеріали (гума). До гуми, яка застосована як матеріал для ущільнень, висувають наступні вимоги: незначна усадка, обмежене набрякання в робочих рідинах і накопичення залишкової деформації, збереження еластичності при низьких температурах, достатня теплостійкість і механічна міцність.

Для приводів, що працюють у діапазоні температур - 60...+120° С, широко застосовують робочу рідину АМГ-10 (ДСТ 6794—53). Для виготовлення ущільнень рухомих і нерухомих з'єднань привода, що працює на цій рідині, застосовують гуму марок В-14, В-14-1, ІРП-1078, ІРП-1353. Для гуми цих марок інтервал робочих температур складає: для В-14, В-14-1 -60..+100° С, для ЕРП-1078 -50..+150° С, для ІРП-1353 -60...+150°С.

У гідросистемах літальних апаратів, що постійно працюють при температурі -60...+175° С і короткочасно до 210° С, застосовують полісилоксанову рідину 7-50С-3 (ВТУ НПТ 121 - 62). Для них застосовують здвоєні ущільнення з гуми марок ІРП-1353таІРП-1287.

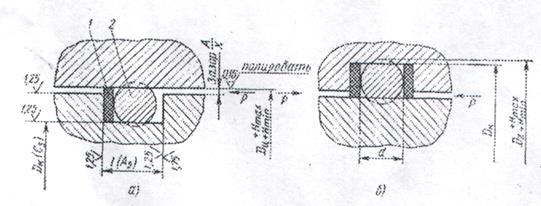

На мал. 52 приведені типові конструкції ущільнень з одним гумовим кільцем 2 круглого перетину, з однією (мал. 52, а) і двома (мал. 52, б) захисними шайбами 1 із фторопласта-4, які запобігають видавлюванню ущільнення в зазор при тиску 220 кгс/см і зазорі 0,05 + 0,08 мм.

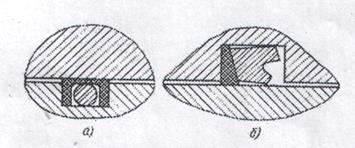

На мал. 53, а приведена конструкція комбінованого ущільненя яке являє собою кільце круглого перетину з П-подібною фторопластовою манжетою, що зменшує тертя і підвищує ресурс ущільнень рухомих з'єднань.

На мал. 53,б дана конструкція ущільнення для рухомих з'єднань зі зворотно-поступальним рухом, що складається зі спеціальної потовщеної манжети і фторопластової шайби. Застосування подібної конструкції ущільнень сприяє утворенню плівки робочої рідини на поверхні рухомої деталі, що приводить до підвищення працездатності ущільнюючого вузла.

Для забезпечення герметичності з'єднань ущільнювальні кільця ставлять з визначеною величиною стиснення по перетину кільця. Величина стиснення залежить від виступання ущільнювального кільця над поверхнею поршня чи втулки. Виступання в свою чергу визначає величину натягів. Для нерухомих зовнішніх з'єднань натяги по ущільнювальних кільцях змінюються від 0,6 до 2,3 мм, а для внутрішніх і рухомих зовнішніх з'єднань від 0,5 до 1,6 мм. Герметизація з'єднання гумовими кільцями круглого перетину надійно забезпечується не тільки правильним вибором натягів, марки гуми, але і величиною зазору між ущільнювальними поверхнями, їхньою шорсткістю, точністю розмірів і форми, а також розмірами канавки під кільце і шорсткістю її поверхні. Робочі поверхні деталей, що контактують з ущільненнями, повинні бути гладкими, без канавок, отворів та інших нерівйостей, що можуть привести до інтенсивного зносу при експлуатації та до механічного ушкодження при монтажі. Ці поверхні повинні мати шорсткість не більш Rа = 0,08 ÷ 0,16 мкм із поліруванням, що забезпечує мінімальну силу тертя і високу зносостійкість ущільнень.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.