Забезпечення малих зазорів між сферичною поверхнею заслонки і пазом золотника (1—2 мкм), висока точність виготовлення паза в золотнику і тонкостінних деталях перетворювача сигналів і інші конструктивні вимоги до деталей механічного зворотного зв'язку викликають визначені технологічні труднощі при виробництві подібних приводів.

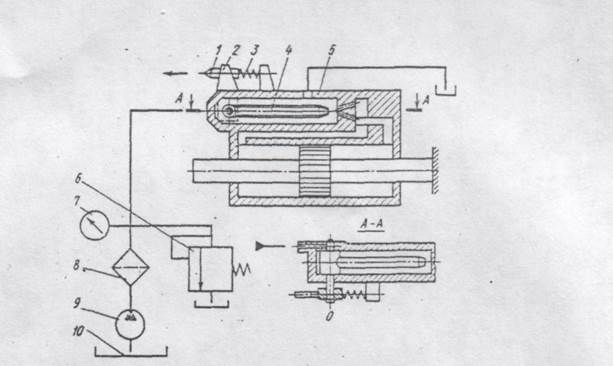

У гідроприводах поряд з використанням золотникових підсилювачів знайшли застосування і струминні гідропідсилювачі, розташовані в першому каскаді посилення. Одна зі схем однокоординатного гідроприводу зі струминною трубкою, який застосовується на копіювальних верстатах, представлена на мал. 5. Робочу рідину подають насосом 9, що має постійну подачу, з бака 10 через фільтр 8 і під постійним тиском нагнітають у струминну трубку 4. Робочий тиск підтримується пропускним клапаном 6 і контролюється манометром 7.

При середньому положенні струминної трубки 4 відносно прийомних вікон енергія струменя рівномірно розподіляється між цими вікнами і тиск в порожнинах гідроциліндра виявляється однаковий. Зсув струминної трубки із середнього положення приводить до виникнення різниці тисків у прийомних вікнах, що викликає рух виконавчого органа та нагромадження ним потенційної енергії. Поворот струминної трубки відбувається при нерівності керуючого сигналу У і координати X виконавчого органа.

Керуючий сигнал надходить на щуп 1, закріплений на важелі 2, що жорстко зв'язаний зі струминною трубкою. Щуп притискається до пристрою, що задається, пружиною 3. Вісь при повороті струминної трубки шарнірно спирається на корпус 5 виконуючого органу. Прийомні вікна з'єднані з порожнинами гідроциліндра таким чином, що виникаюча в них при повороті струминної трубки різниця тисків завжди прагне зрушити виконавчий орган у напрямку керуючого сигналу. При такому русі вісь при повороті струминної трубки, переміщаючись разом з виконавчим органом, прагне повернути трубку в середнє положення.

Таким чином, привід має твердий негативний зворотній зв'язок, при якому регульована перемінна, тобто координата X виконавчого органа, порівнюється з величиною керуючого сигналу У і на роботу виконавчого механізму впливає лише їхня різниця. Струминна трубка з важелем відіграє роль підсилювального і перетворюючого елемента в приводі, тому що вона перетворює механічний керуючий сигнал у гідравлічний при одночасному посиленні потужності.

Струминні підсилювачі є більш технологічними завдяки тому, що розміри каналів для протоки рідини відносно більше і не вимагають настільки високої якості виготовлення, як це має місце при виготовленні інших типів підсилювачів. Ця особливість конструкції струминних підсилювачів робить їх менш чутливими до засмічення при забрудненні робочої рідини. Крім того, відсутність поверхонь тертя у зоні розподілу рідини забезпечує великий ресурс за рахунок стабільності робочих розмірів протягом усього періоду експлуатації.

Однак відносно великі розміри прохідних перетинів каналів приводять до значних непродуктивних втрат робочої рідини. Тому робочий тиск рідини в цих приводах у 2 рази менше, ніж у підсилювачах інших типів.

Мал. 5. Схема струминного однокоординатного привода

Широке застосування гідроприводу зв'язано з подальшим підвищенням надійності всієї гідросистеми. Збільшення структурної надійності системи керування на літальних апаратах здійснюється за рахунок дублювання гідросистем і застосування як виконавчі пристрої резервованих многоканальних гідроприводів.

На мал. 6 дана конструктивна схема многоканального привода з електричним керуванням, у якому резервування виконане по методу «виявлення - корекція» з працюючими і навантаженими резервними каналами.

Усі канали приводу ідентичні; кожний з них складається з електричного підсилювача, двухкаскадного електрогідравлічного підсилювача потужності ЗГП, перший каскад якого виконаний за схемою "сопло-заслонка", другий — за схемою циліндричний золотник, і елементів ланцюга зворотного зв'язку. Механізм порівняння сигналів каналу і привода складається з основного і допоміжного поршнів, зв'язаних між собою гідравлічною пружиною, мікроперемикача (детектора відмовлення), закріпленого на допоміжному поршні і взаємодіючого з профільним пазом основного поршня.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.