Для максимального використання енергії

робочої рідини  при мінімально можливому з точки

зору виготовлення відстані між приймальними вікнами.

при мінімально можливому з точки

зору виготовлення відстані між приймальними вікнами.

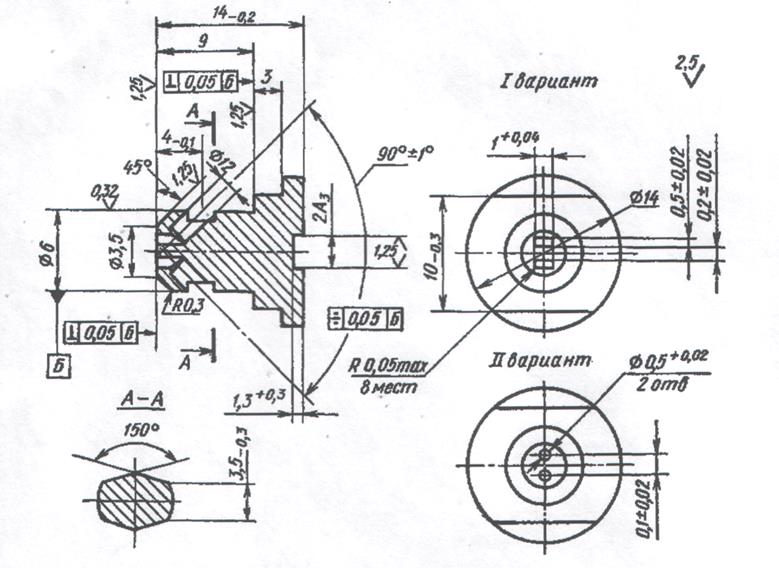

У сучасних конструкціях струминних підсилювачів звичайно ці параметри в залежності від тискуробочої рідини приймаються наступними: dстр = 0,3-1,2мм, dпр =0,4÷5мм при товщині перемички між приймальними вікнами 0,2-0.05÷О,3-0.05 мм.

Відстань між торцями струминної трубки та приймальними вікнами обирають в залежності від діаметру dстр. Цю величину звичайно приймають h = 4,05 dстр . При меншому значені степінь використання кінетичної енергії струменю практично не збільшується.

Важливе значення має також вибір кута конусності внутрішнього отвору струминної трубки. Ця величина звичайно складає 12° ±30', що забезпечує максимальний коефіцієнт витрати.

В якості заготовки для виготовлення струминної трубки застосовують пруток з сплавів В95Т або АК6. На обробку заготовки надходять у загартованому стані НЕ 125.

Перші операції техпроцесу передбачають фрезерування зовнішніх поверхонь в розмірах 20 мм з шорсткістю Ra = 10 ÷ 20 мкм та довжиною заготовки 40 мм.

Після свердління головного центрального отвору на довжину 22+0.03 мм та діаметр 2,7+0.06 мм свердлять поперечні отвори в квадратній частині деталі з наступним зенкеруванням та розгортанням до діаметру 6+0 01 мм.

Остаточну обробку внутрішнього конусного отвору роблять спеціальною розгорткою з кутом 12° ±30'. Після цього проточують зовнішній конус з кутом 14° ±30'та відрізають технологічний центр.

Приймач являє собою другу половину гідравлічного струминного підсилювача, точність його виготовлення визначає головні параметри приводу.

На мал. 27 показана конструкція приймача, в якому виконані вікна круглого та прямокутного профілю.

В деяких конструкціях приймальні вікна виконують безпосередньо в розподільному золотнику .

В залежності від агресивності робочої рідини та температурних умов експлуатації застосовують різноманітні матеріали, але найбільш широко нержавіючі сталі марки 9X18, загартовані до високої твердості.

В якості заготовки для виготовлення окремого приймача застосовують пруток з НКС 18—26 з припуском на обробку 0,5 мм. Довжину заготовки вибирають з урахуванням кількості та розмірів контрольних зразків після термообробки та кількості деталей, що виготовляються з однієї заготовки.

Перші операції передбачають токарну обробку зовнішньої поверхні. Центрування з обох сторін з наступним шліфуванням з точністю 0,01 мм та шорсткістю Rа = 0,63 ÷ 1,25 мкм.

Базуючи по зовнішній поверхні, у спеціальному пристрої шліфують паз 2Аз та по цьому пазу свердлять два косих отвори діаметром 1,2 мм по кондуктору.З використанням спеціального пристрою, на плоскошліфувальному верстаті обробляють чотири лиски та потім деталь шліфують по зовнішній поверхні з припуском 0,02 мм на остаточну доводку.

Розділ 4

ТЕХНОЛОГІЯВИГОТОВЛЕННЯ ЗОЛОТНИКОВИХ РОЗПОДІЛЬНИКІВ.

Тема 4.1 Типи циліндричних золотникових розподільників та їх конструктивно-технологічні особливості

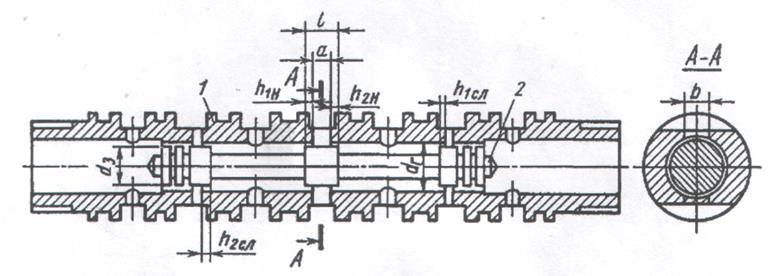

Циліндричний золотниковий розподільник (мал. 28)

складається з гільзи 1 та золотника 2, спарених по зазору та перекриттю. Під робочим зазором розуміють різницю діаметрів гільзи та золотника δ = dr - d3.

Значення допуску на робочий зазор визначається величиною

відхилення від циліндричності сполучених робочих поверхонь, тобто δε=Dr+D3. Так як обробка отвору гільзи

технологічно складніш, то звичайно Dr= ![]() δε та D3=

δε та D3=![]() δε.

Тому для високоточних розподільників відхилення сполучених поверхонь гільзи та

золотника від циліндричності складає 0,5÷1мкм.

δε.

Тому для високоточних розподільників відхилення сполучених поверхонь гільзи та

золотника від циліндричності складає 0,5÷1мкм.

Для протоку робочої рідини гільза має прохідні щілини а та Ь. Якщо а < І, прийнято вважати, що золотниковий розподільник має додатне перекриття, якщо а > l—від'ємне, а при а = l—нульове.

Зі збільшенням величини перекриття hнзона нечутливості буде відповідно більша, це приводить до зниження чутливості та точності систем.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.